Aggity participa en el XVIII Congreso Internacional del Técnico Cerámico con una ponencia sobre los beneficios de un APS dentro del sector.

Miquel Melero, Smart Factory Solutions Leader en aggity, participará como ponente en el XVIII Congreso Internacional del Técnico Cerámico, organizado por la Asociación Española de Técnicos Cerámicos (ATC). El congreso, que se celebrará los días 20 y 21 de noviembre de 2025 en el Auditorio de Castellón bajo el lema “Innovación Generativa”, reunirá a más de 20 ponentes y aspira a superar los 350 congresistas, consolidándose como una cita imprescindible para el clúster cerámico desde su primera edición en 1991. La ponencia tendrá lugar el jueves 20 de noviembre, dentro del bloque dedicado a Digitalización e Inteligencia Artificial, presentando un caso de uso pionero desarrollado por aggity. En su intervención, Miquel Melero mostrará las ventajas de la implementación de un sistema de Advanced Planning and Scheduling (APS) para optimizar la planificación y programación de la producción cerámica. Esta solución permite mejorar la eficiencia operativa, reducir tiempos de entrega y gestionar de forma integrada recursos, materiales y maquinaria, garantizando una producción más flexible y adaptable a la demanda del mercado. Con iniciativas como esta, aggity refuerza su compromiso con la transformación digital de la industria para mejorar la eficiencia, la innovación y la competitividad de los sectores industriales.

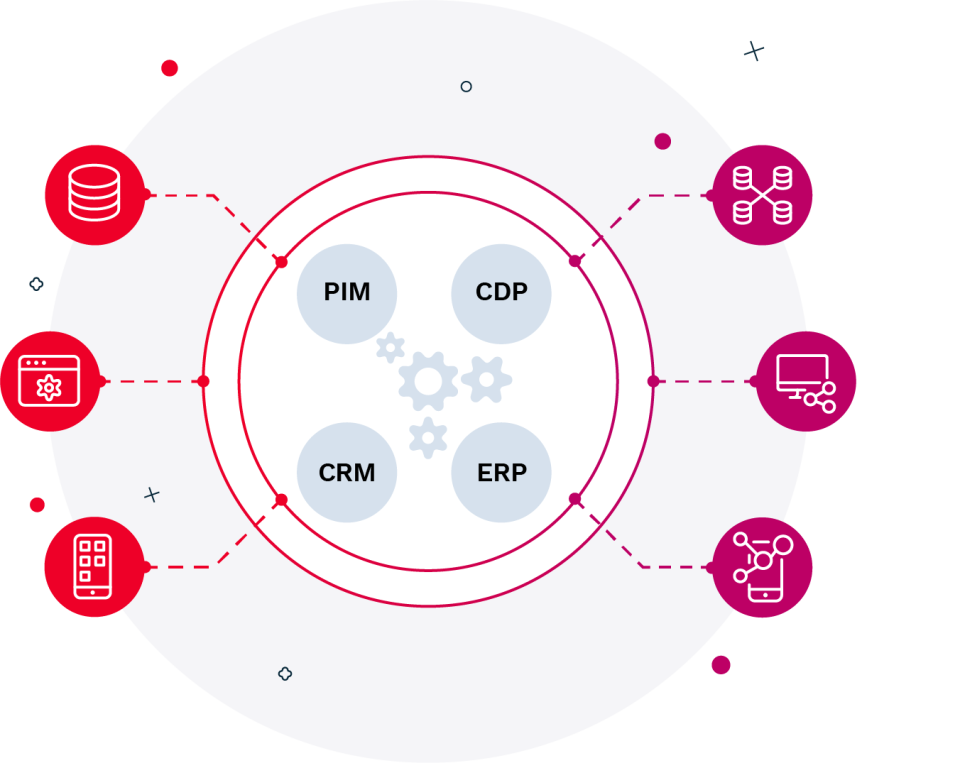

La integración de DXP con CRM y ERP: un nuevo modelo de relación con el cliente

La integración DXP CRM ERP permite unificar datos, procesos y experiencias, transformando la relación con el cliente desde el primer contacto hasta la fidelización. Vamos a explorar en qué consiste esta integración, sus ventajas, capacidades clave, ejemplos de éxito y el papel de aggity. Descubre cómo la integración DXP CRM ERP transforma la relación con el cliente en una experiencia personalizada, ágil y unificada. Las empresas se encuentran ante un escenario de digitalización acelerada con el que buscan diferenciarse a través de sus productos o servicios, así como de la calidad de la experiencia que ofrecen a sus clientes. En este sentido, la integración DXP CRM ERP supone un cambio radical con respecto a las fórmulas tradicionales de gestión de clientes. Esta trasformación implica pasar de modelos aislados de gestión de datos y procesos a un ecosistema unificado en el que los sistemas que definen la gestión operativa, la estrategia comercial y la experiencia digital operan de manera orquestada. La clave consiste en desarrollar una visión integral para situar al cliente en el centro de las decisiones de negocio, actuando sobre datos, procesos y experiencia en lugar de incorporar herramientas de manera fragmentada. ¿Qué es la integración DXP CRM ERP? La integración DXP CRM ERP no consiste exclusivamente en sincronizar los datos de cada una de estas herramientas. El objetivo de las plataformas DXP integradas es el de crear un Sistema de Inteligencia del Cliente unificado en el que la información fluya de manera bidireccional, en tiempo real, entre las soluciones del front office, como son la Digital Experience Platform (DXP) y el Customer Relationship Management (CRM), con las del back office, representada por el Enterprise Resource Management (ERP). De esta forma, se consigue transformar la ingente colección de datos transaccionales, conductuales y relacionales en información procesable que impulse la personalización de la experiencia de cliente omnicanal. Las plataformas DXP integradas están diseñadas para gestionar las experiencias digitales que recibe el usuario, desde el contenido que se le muestra hasta la interacción personalizada en los diferentes canales en línea. Esta integración tecnológica empresarial supone la construcción de todo un marco estratégico que genera un modelo operativo que sitúa al cliente en el centro de cada interacción y, al mismo tiempo, optimiza los procesos internos que hacen posible esta relación. De esta forma, se supera el enfoque tradicional en el que, por un lado, se gestionaban las operaciones internas y por otro, la experiencia externa. De esta forma, las empresas encuentran que tienen un ecosistema unificado en el que el dato cruza fronteras organizativas y sostiene tanto la estrategia de experiencia de cliente como la eficiencia operacional. Beneficios de una experiencia cliente integrada Los beneficios de esta gestión inteligente de relaciones con el cliente son múltiples y se aprecian tanto a largo como a corto plazo. En primer lugar, la integración DXP CRM ERP permite alcanzar uno de los principales retos que tienen ante sí las empresas y, más concretamente los departamentos de marketing: alcanzar un nivel de personalización que hasta ahora era imposible. DXP y marketing se aprovechan de el valor de los datos de inventarios o recursos que se encuentran en el ERP y lo combinan con la información del CRM. Al unir estos dos puntos con las capacidades dinámicas de las plataformas DXP integradas se pueden generar experiencias individualizadas en cada punto de contacto. Así, un cliente que visita una tienda online, que consulta un catálogo o interactúa mediante un chat puede recibir recomendaciones y propuestas que no sólo responden a sus intereses previos, sino que también tienen en cuenta la capacidad de la empresa para cumplir con la propuesta que se le hace al cliente. Por otro lado, la integración DXP CRM ERP permite mejorar la eficiencia organizativa al integrar la capa de experiencia con la de operación. Con ello se evitan las duplicidades, se aceleran los procesos y se favorece la coherencia de las decisiones. Esto se traduce en menos errores, mejor comunicación entre departamentos y una capacidad superior para responder con agilidad a las demandas del mercado. Asimismo, al tener los datos unificados de cliente se fortalece su fidelización. Los clientes perciben que la compañía les ofrece un trato personalizado y coherente. Con ello, el cliente volverá a apostar por la empresa al sentir que cumple con lo que promete. Los beneficios de esta integración van mucho más allá de la tradicional conexión CRM ERP ya que con las plataformas DXP integradas se reduce la tasa de abandono y se incrementa la satisfacción de los clientes, abriendo la puerta a nuevas oportunidades de negocio. Capacidades esenciales Para que se produzca una correcta integración DXP CRM ERP es necesario que las empresas adopten una serie de capacidades, que son las que les van a permitir operar como un ecosistema unificado. Sin ellas, estarán fallando los pilares sobre los que se sustentan las plataformas DXP integradas. Entre las más destacadas se encuentra la orquestación de datos. Gracias a ella se puede capturar, normalizar y distribuir información procedente de diferentes fuentes sin que se pierda la coherencia, de modo que datos como los del cliente, los de inventario, así como aquellos que se generan en los diferentes puntos de interacción que la empresa mantiene con sus clientes formen parte de un repositorio común y no sean silos desconectados. La orquestación requiere plataformas capaces de trabajar en tiempo real, de integrar datos estructurados y no estructurados, y de garantizar la calidad y la trazabilidad de la información. Otra de las funcionalidades a destacar es la automatización del customer journey, gracias a la cual se garantiza que la riqueza de datos disponibles se traduce en acciones concretas y escalables. Esta capacidad es de vital importancia ya que elimina la necesidad de intervención manual. Por ejemplo, en el caso de un usuario que abandonó un proceso de compra, no hace falta tener a un empleado detrás que le envíe un mensaje recordatorio para que lo termine. El sistema lo hará sin necesidad de intervención humana. Con ello se mejora la

Inteligencia artificial y compliance: garantizar la trazabilidad de decisiones automatizadas

La creciente automatización de decisiones en empresas exige garantizar que estas sean trazables, auditables y cumplan con regulaciones. Este post aborda cómo integrar Inteligencia Artificial y compliance, sus beneficios y cómo hacerlo realidad con el acompañamiento de aggity. Conoce cómo aplicar compliance a la inteligencia artificial para asegurar la trazabilidad, la ética y el cumplimiento normativo. Es ya una realidad que la inteligencia artificial está cambiando de forma radical la forma en la que operan las empresas. La toma de decisiones automatizada, basada en algoritmos capaces de aprender de datos históricos y generar patrones predictivos, está impactando directamente en sectores como el financiero, el sanitario o ya marca la diferencia en ámbitos tan diversos como la banca, la sanidad o el de las Administraciones Públicas. Este despliegue acelerado de diferentes soluciones de inteligencia artificial también presenta retos importantes como entender la forma y los motivos de por qué toma cada decisión. La respuesta a este desafío se articula en torno a la inteligencia artificial y compliance, así como al desarrollo de mecanismos sólidos para asegurar la trazabilidad de cada decisión automatizada. ¿Qué es la trazabilidad de decisiones automatizadas? La trazabilidad en IA es la capacidad de reconstruir, auditar y comprender el proceso que ha provocado que un algoritmo tome una determinada decisión. El problema del compliance con IA es que, mientras en un contexto en el que sólo intervienen humanos saber cómo y porqué se ejecutó un proceso se puede analizar a través de documentos, informes o testimonios, con la IA la lógica detrás de una decisión puede quedar oculta en miles de parámetros que se ajustan dinámicamente, lo que imposibilita un análisis manual simple. De hecho, en modelos de aprendizaje profundo, conocidos como “cajas negras”, el nivel de complejidad alcanza tal magnitud que ni siquiera los desarrolladores son capaces de explicar de forma inmediata la relación entre una entrada de datos y la salida que la IA ha proporcionado. La necesidad de trazabilidad en IA es, por tanto, un requisito fundamental para proteger a las empresas frente a los riesgos que se derivan del uso de modelos automatizados. El objetivo es que haya decisiones automatizadas auditables para que, por ejemplo, un banco pueda demostrar la razón por la que ha denegado un crédito o por la que una aseguradora a realizado un ajuste en una prima. El propósito de aunar inteligencia artificial y compliance es que no se produzcan discriminaciones algorítmicas, conflictos legales o violaciones de derechos fundamentales. Además, apostar por esta inteligencia artificial responsable permite cumplir con el marco regulatorio IA y con normativas como RGPD o la Ley de Inteligencia Artificial de la UE que exigen transparencia en IA, explicabilidad y la capacidad de impugnar decisiones automatizadas. Es decir, la trazabilidad en IA no es sólo una buena práctica, sino una obligación legal. Beneficios de aplicar compliance a IA La integración del compliance en la IA debe estar basada en una estrategia proactiva que va a generar a las empresas un amplio conjunto de beneficios en diversos apartados. Uno de los más importantes es la transparencia ya que un sistema de inteligencia artificial que opera bajo principios de cumplimiento es inherentemente más transparente. Esta transparencia implica que las decisiones automatizadas no sólo son comprensibles para los desarrolladores y auditores, sino también para los usuarios finales, de tal forma que, por ejemplo, un cliente puede conocer los motivos por los que una empresa ha tomado una determinada decisión. El beneficio de aplicar esta ética algorítmica, además de permitir el cumplimiento de las distintas legislaciones, permite establecer una relación más honesta con el cliente lo que impacta directamente en la fidelización de este. Unir inteligencia artificial y compliance permite fortalecer la seguridad legal al proteger a las organizaciones frente a litigios, sanciones regulatorias o responsabilidades derivadas de decisiones injustas o malas prácticas. Gracias al establecimiento de un marco de trazabilidad y de una automatización legalmente segura es más sencillo llevar una correcta gestión de riesgos con IA y facilita la defensa jurídica. puesto que las empresas podrán demostrar que los procesos fueron controlados, auditados y validados en cada fase. Pero, quizá, el beneficio más importante de establecer el compliance en un entorno de inteligencia artificial es el de la confianza, tanto de cara al exterior como entre el conjunto de los empleados de la empresa. En general, las personas tienden a desconfiar de las decisiones tomadas por la IA, pero al conocer que todas ellas están auditadas, que cuentan con controles de calidad y con políticas claras para minimizar las decisiones erróneas, la percepción empieza cambiar. El desarrollo de un contexto de IA confiable es fundamental, sobre todo en sectores como el sanitario o el financiero, donde desarrollar un ecosistema de compliance con IA permitirá mejorar la reputación de la organización e incrementar y fidelizar a los clientes. Capacidades necesarias Materializar el compliance con IA requiere de ciertas capacidades técnicas y organizativas especialmente relevantes. Estas capacidades deben introducirse desde el mismo momento en el que se implementen modelos de IA. No sirve de nada añadirlos a posteriori como una funcionalidad más. La primera de ellas es la existencia de logs detallados que recojan, de manera estructurada y segura, cada paso del proceso algorítmico. Es importante tener en cuenta que estos registros no son simples listados de entradas y salidas, sino que hay que incluir eventos, decisiones intermedias, parámetros utilizados y cualquier variable que pueda ser relevante para reconstruir el razonamiento de la máquina. Al igual que en un avión se registran todos los datos de un vuelo en las cajas negra, en la IA el logging exhaustivo permite auditar el sistema ante cualquier queja, error o reclamación. Todo este conjunto de procesos debe estar documentado y sujeto a una auditoría IA empresarial externa, sobre todo en aquellos escenarios de mayor riesgo. Otra capacidad importante es la validación continua de modelos. Antes de que un modelo de IA se ponga en producción, debe ser sometido a pruebas rigurosas para asegurar que no contenga sesgos inherentes y que su rendimiento

Industria conectada y resiliente: cómo responder ante disrupciones en la cadena de suministro

La industria conectada resiliente permite anticipar y responder rápidamente a las disrupciones que pueden aparecer en la cadena de suministro. Gracias a la conectividad, la analítica avanzada y la automatización, es posible ganar resiliencia operativa. En este post te mostramos cómo lograrlo. Cómo construir una industria conectada y resiliente capaz de anticipar y responder a interrupciones en la cadena de suministro. Como hemos podido ver en los últimos años, nos encontramos en un escenario en el que la volatilidad, la incertidumbre o la necesidad de adaptarse a un conjunto de situaciones disruptivas es la tónica habitual. Pandemias, tensiones geopolíticas, cambio climático o la complejidad de las cadenas de suministro ponen de manifiesto la obligación de desarrollar una industria conectada resiliente. Este nuevo modelo para las organizaciones industriales implica avanzar en la digitalización de procesos y adoptar la conectividad como pilar estructural para reforzar la fortaleza de los eslabones críticos y asegurar que la disrupción no se traduzca en parálisis, sino en oportunidad de transformación. La industria conectada resiliente supone, además de un reto tecnológico, incluir conceptos como la estrategia y la colaboración para minimizar el impacto negativo de cualquier vicisitud y aprovechar las crisis como oportunidades para innovar y obtener ventajas competitivas con respecto a los competidores. ¿Qué significa una industria conectada y resiliente? La industria conectada resiliente viene a reforzar el concepto de Industria 4.0. La idea base es la de desarrollar un ecosistema en el que los datos fluyan en tiempo real entre todos los actores que componen la cadena de valor, permitiendo que materiales, información y decisiones circulen con la misma agilidad y precisión. A diferencia del modelo tradicional, en el que las cadenas de suministro se gestionaban de manera lineal y fragmentada, en este modelo de industria conectada se integran sistemas, plataformas y dispositivos para optimizar los procesos, mejorar la eficiencia y personalizar la producción a gran escala y crear una cadena de suministro inteligente. A esta definición se le añade la resiliencia operativa que permite responder a cualquier incidencia, mantener la funcionalidad de la industria y recuperarse del incidente. La unión de industria conectada y resiliencia permite detectar cualquier disrupción en sus primeras etapas gracias a tecnologías como la IA, la automatización o el uso del IoT en la cadena de valor. Adoptar un modelo de industria conectada resiliente permite fortalecer las cadenas de suministro y ejecutar una gestión de crisis industrial ante eventos climáticos extremos, circunstancias geopolíticas o ciberataques. Las organizaciones deberán adaptarse a este modelo si quieren transformar los desafíos en oportunidades para innovar y crecer. Beneficios para la cadena de suministro La industria conectada resiliente aporta beneficios concretos para la cadena de suministro. A menudo se asocia la digitalización con la simple incorporación de tecnología en procesos aislados, pero la realidad es que el verdadero valor de esta industria conectada radica en su capacidad para integrar de punta a punta todos los eslabones que conforman un proceso productivo. Uno de los beneficios más importantes es la continuidad de negocio. Cada vez con mayor frecuencia se producen todo tipo de interrupciones motivadas por diferentes circunstancias y aquellas industrias que han apostado por modelos de predictibilidad industrial cuentan con la ventaja de disponer de datos en tiempo real para reaccionar en cuestión de horas y no semanas. Por ejemplo, una planta capaz de identificar de inmediato la ausencia de una materia prima puede cambiar su programación de producción, sustituir un proveedor o activar inventarios de respaldo sin detener su actividad por completo. Esta agilidad empresarial no significa que los procesos continúen sin alteraciones, sino que el flujo de trabajo no se interrumpe de forma drástica, lo que reduce pérdidas económicas y protege la confianza de los clientes que esperan entregas puntuales. Otra de las bondades es la flexibilidad ya que la industria conectada resiliente permite redimensionar, reconfigurar o incluso reinventar los procesos internos en función de la situación. En este contexto de industria 4.0 y supply chain se pueden tomar decisiones rápidas que modifican la demanda de proveedores, redistribuyen el transporte o ajustan el mix de productos fabricados según la evolución de los mercados. Asimismo, las empresas industriales que apuestan por la industria conectada tienen la capacidad de responder a picos imprevistos de consumo. Todo ello redunda en un ahorro de costes al poder reducirse el impacto económico de las crisis porque no sufren paradas prolongadas en la producción ni tienen que recurrir constantemente a medidas de urgencia costosas. Otro factor que incide en el ahorro de costes es que, al emplearse analítica predictiva, se contribuye a ese ahorro al poder anticiparse fallos en maquinaria, además de poder gestionar inventarios con mayor precisión evitando tanto la acumulación innecesaria de stock como la falta de materias primas críticas. Capacidades tecnológicas necesarias Aunque la industria conectada resiliente abarca diferentes elementos, el tecnológico juega un papel esencial. Una de las capacidades más importantes es el Internet de las Cosas. La IoT en la cadena de valor conecta sensores, máquinas y sistemas de transporte y genera flujos de datos en tiempo real sobre el estado de la producción, la ubicación de componentes o el consumo energético de cada eslabón de la cadena. Gracias a esta conectividad, los responsables de la planta pueden tomar decisiones al instante. Otra de las capacidades que destacan en la industria conectada resiliente es la analítica predictiva. Impulsada por la Inteligencia Artificial (IA) y el machine learning, permite tomar los datos del IoT y convertirlos en información útil para la toma de decisiones. Para ello se utilizan algoritmos que pueden analizar patrones históricos y datos externos (como previsiones meteorológicas, noticias geopolíticas o tendencias del mercado) para predecir futuros escenarios. Pueden pronosticar, por ejemplo, la demanda de un producto, anticipar posibles fallos en equipos críticos o identificar rutas de envío vulnerables a interrupciones. Esta capacidad de previsión permite a las empresas pasar de un modelo reactivo a uno proactivo de tal forma que, en lugar de reaccionar ante una crisis, pueden diseñar planes de contingencia, diversificar proveedores o ajustar la producción de forma anticipada.

IA responsable: gobernanza, riesgos y buenas prácticas para un uso ético en la empresa

El desarrollo y uso de inteligencia artificial responsable empresarial es una prioridad estratégica para las organizaciones que buscan innovación sin perder de vista la ética. En este post explicamos en qué consiste la IA responsable en empresas y cómo aggity puede ayudarte a implementarla. Garantiza un uso ético de la IA en tu empresa aplicando buenas prácticas, gestión de riesgos y una gobernanza adecuada. La irrupción de la IA ha permitido que las empresas tengan acceso a unas capacidades de innovación y eficiencia que antes no poseían. Sin embargo, la adopción masiva de sistemas automatizados plantea retos éticos, regulatorios y sociales que no pueden ser ignorados. Por ello, cada vez está adquiriendo más fuerza el término IA responsable empresarial, con el que se pretende equilibrar el progreso tecnológico con el respeto a los derechos fundamentales, la sostenibilidad y la confianza pública. Poco a poco, la IA responsable en empresas se está convirtiendo en una necesidad estratégica para las empresas que buscan avanzar hacia un modelo en el que la confianza, la transparencia y la rendición de cuentas tengan tanto valor como la innovación. ¿Qué es la IA responsable en el entorno empresarial? La IA responsable empresarial es un conjunto de prácticas, principios y marcos regulatorios que orientan el uso de la Inteligencia Artificial hacia fines éticos y sostenibles. Esto significa que las empresas, al usar la IA, no deben limitarse a obtener ventajas competitivas, sino también asumir buenas prácticas de IA empresarial en relación con el uso de los algoritmos, la gestión responsable de datos personales, la inclusión social o la trazabilidad de decisiones con IA. Esta ética de inteligencia artificial enmarca conceptos como la equidad, la transparencia algorítmica, la trazabilidad de decisiones automatizadas y la rendición de cuentas de quienes gestionan los sistemas. Para que pueda ejecutarse de forma correcta, cada empresa debería partir de la premisa de que los algoritmos no son neutrales ya que reflejan sesgos, intenciones de diseño y contextos culturales. De ahí que resulte fundamental someterlos a procesos de revisión y control ético. Los sistemas de IA a menudo se perciben como «cajas negras» debido a la complejidad de sus algoritmos. Por ello, la IA responsable empresarial exige que las decisiones tomadas por estos sistemas puedan ser entendidas y explicadas por los seres humanos. Por ejemplo, si un banco deniega un préstamo basándose en un modelo de IA, el cliente tiene derecho a saber por qué se tomó esa decisión. La rendición de cuentas es otro apartado importante en la IA responsable en empresas. Esto quiere decir que cuando los sistemas de IA cometen errores o causan daños, debe quedar claro quién es responsable, si la empresa que lo implementó, los desarrolladores que lo crearon o el usuario final. En este sentido, la IA responsable en empresas establece un marco de gobernanza de IA claro para asignar responsabilidades. Asimismo, la seguridad y la privacidad de los datos son esenciales en un contexto de IA responsable empresarial. Dado que para que la IA funcione de forma adecuada necesita alimentarse de grandes volúmenes de datos requiere del establecimiento de medidas de seguridad robustas para proteger la información de los usuarios. Ante el avance de esta tecnología la regulación IA está renovándose de forma constante. El objetivo de las diferentes normativas es que la IA responsable en empresas esté presente en las estrategias de las organizaciones. Dentro de ese marco normativo, la Unión Europea es la que ha marcado la línea a seguir con la Ley de Inteligencia Artificial, que establece categorías de riesgo para diferentes aplicaciones, desde aquellas de riesgo inaceptable, como la vigilancia masiva, hasta usos de alto riesgo en sectores sensibles como el empleo, la educación o la salud. Estas normativas buscan crear un terreno común que permita a las empresas innovar sin que ello suponga pasar por alto principios esenciales de seguridad, confiabilidad y respeto por las personas. Beneficios del enfoque responsable Adoptar la IA responsable empresarial permitirá afrontar los riesgos éticos IA y aportará a las organizaciones una serie de beneficios de gran alcance y duraderos en el tiempo. Una de las ventajas más significativas es el fortalecimiento de la reputación de la empresa y la confianza del cliente. Aspectos como la ética o la privacidad son cada vez más importantes para los usuarios, por lo que las empresas que demuestran un compromiso con la IA responsable se diferencian de la competencia y construyen relaciones más sólidas con sus clientes. La sostenibilidad entendida en sentido amplio también se ve favorecida por utilizar la inteligencia artificial responsable. Así, aquellas empresas que utilizan algoritmos diseñados para optimizar recursos energéticos y que tienen en cuenta los impactos sociales y medioambientales en la toma de decisiones, no sólo mejorarán su estrategia de sostenibilidad, sino que también se protegerán frente a posibles sanciones y multas. Finalmente, la IA responsable en empresas tiene un rol principal en la mitigación de riesgos. Dado que los riesgos asociados con la IA son múltiples y variados es necesario desarrollar marco de gobernanza adecuado y de compliance ético para que las empresas no se expongan a riesgos financieros, operativos y de reputación. Capacidades necesarias Para implementar la IA responsable en empresas de manera efectiva, las organizaciones deben desarrollar ciertas capacidades clave que garanticen que sus sistemas de IA sean éticos y confiables. Una de las más importantes es la auditoría de algoritmos con la que se evalúan de forma sistemática los modelos de IA y gracias a la cual se pueden detectar sesgos, errores y comportamientos no deseados. Estas auditorías pueden ser internas, realizadas por equipos de ética de la IA, o externas, a cargo de firmas especializadas. El objetivo es garantizar la transparencia algorítmica y que los algoritmos cumplen con los principios de equidad, transparencia y rendición de cuentas. Se puede decir que la auditoría es una especie de examen ético y técnico que asegura que el sistema cumple con estándares éticos adecuados y que permite a las empresas detectar los fallos y corregirlos. Una auditoría rigurosa puede identificar, por ejemplo, si un sistema de

IA generativa y asistentes inteligentes para operarios de planta

La IA generativa en planta debe ser una herramienta a la que los operarios puedan sacarle todo el valor para que les asista en tiempo real, resuelva dudas técnicas, y facilite el acceso a información clave. En este post te mostramos en qué consiste y sus ventajas. Explora cómo los asistentes inteligentes con IA generativa están revolucionando el trabajo en planta, mejorando productividad y autonomía. En un contexto de industria 4.0, la IA generativa en planta supone un salto cualitativo para las empresas que ven cómo esta tecnología supone un cambio radical en los entornos de fabricación y de producción. Estos sistemas, que cada vez están más presentes en los entornos industriales, combinan capacidad de procesamiento masivo, aprendizaje automático y comprensión profunda del lenguaje humano, lo que permite que los operarios tengan acceso a un soporte personalizado y en tiempo real que le permite el acceso a información clave para el funcionamiento de la planta. Esta ayuda digital a operarios contribuye a la optimización de los procesos se optimicen y a la reducción de los tiempos de respuesta ante determinadas situaciones que se producen en una fábrica. ¿Qué son los asistentes inteligentes con IA generativa en planta? Los asistentes de planta dotados de IA generativa son herramientas que se basan en modelos avanzados de lenguaje y procesamiento de datos y que son capaces de comprender preguntas escritas o habladas realizadas por los operarios, interpretar manuales técnicos, acceder a historiales de equipos y generar respuestas útiles, detalladas y localizadas en tiempo real. Este tipo de asistentes ya se venía empleando en los entornos industriales, pero se basaban en reglas predefinidas y bases de datos estáticas. Al incorporarles la IA generativa industrial, la comunicación entre los operarios y las máquinas se produce de forma natural. Además, esta IA conversacional industrial es capaz de adaptarse a los cambios que se producen en una fábrica y leer grandes volúmenes de información para proporcionar a los operarios fórmulas para resolver un problema, opciones de actuación ante un aumento de la demanda o procedimientos a seguir en el supuesto de que una máquina sufra una avería. En realidad, la IA generativa en planta es una ayuda extra para los operarios ya que les permite reaccionar de forma muy rápida y efectiva ante cualquier contingencia o problema que pueda producirse en la planta. Y es que, estos chatbots industriales actúan como un experto que acompaña a los trabajadores en todo momento, democratizando los conocimientos técnicos y eliminando potenciales barreras como el idioma o la experiencia. El propósito de estos asistentes de IA generativa en planta no es otro que cerrar la brecha entre el conocimiento técnico especializado y la necesidad de tomar decisiones rápidas en la línea de producción. De esta forma, las empresas industriales obtienen una inteligencia aumentada en fábricas ya que todos los operarios tienen acceso a todo tipo de conocimientos sin necesidad de tener que pasar por diferentes cursos de formación. Beneficios para el operario y la planta Los asistentes de IA generativa en planta presentan un conjunto de ventajas no sólo para las fábricas, sino también para la capacitación con IA de todos los operarios que la conforman. Se trata, por tanto, de una simbiosis que impulsa la productividad, mejora la operativa de la fábrica y favorece la Industria 4.0 con IA. Los beneficios son numerosos empezando por la autonomía de los operarios, que se ve incrementada de forma sustancial. La clave se encuentra en que, al usar los asistentes de IA generativa industrial, éstos ya no tienen que depender de un supervisor más experimentado para resolver problemas inesperados. Estos asistentes de planta inteligentes permiten que los operarios puedan, por ejemplo, diagnosticar un fallo en una máquina o encontrar la pieza de repuesto adecuada sin tener que detener la producción y esperar ayuda. Ahora pueden consultar manuales, pedir aclaraciones sobre códigos de error de una máquina o solicitar instrucciones para un procedimiento, directamente a través de los chatbots industriales. De este forma consiguen tener más control sobre su trabajo, lo que se traduce en una mayor satisfacción laboral y una mejora de su rendimiento. Además, fomenta el aprendizaje continuo, ya que el operario está constantemente expuesto a nueva información y soluciones, con lo que se convierte en un profesional más completo y adaptable. Por otra parte, se mejora la eficiencia ya que, al dar respuestas instantáneas a preguntas complejas, permiten contrastar y acceder a la información que proporcionan las máquinas y los sistemas mediante lenguaje natural. Esto es posible porque los asistentes de planta pueden guiar a los operarios para que realicen una operación de forma rápida sin necesidad de tener que consultar manuales o a un operario más experto. Además, el uso de asistentes de IA generativa en planta permite la automatización operativa de tareas como la búsqueda de historiales, la cumplimentación de formularios técnicos o la sugerencia de acciones preventivas. Pero lo más novedoso de esta ayuda digital a operarios es que el acceso al conocimiento se vuelve mucho más universal. Hasta ahora, los operarios con mayor experiencia eran los que tenían más conocimientos, mientras que los más jóvenes iban aprendiéndolos con el paso del tiempo. El cambio de usar esta IA generativa industrial es que los empleados más novatos pueden acceder a todos esos conocimientos como si fueran veteranos. Capacidades principales El potencial de los asistentes inteligentes reside en la capacidad que poseen para combinar tecnologías avanzadas y proporcionar una experiencia de usuario fluida y poderosa. Entre estas capacidades destaca el procesamiento del lenguaje natural, base sobre la que se sustenta toda esta tecnología de IA generativa industrial. Los operarios pueden hacer preguntas a través de una interfaz natural en planta utilizando un lenguaje conversacional y sin necesidad de introducir parámetros técnicos o palabras técnicas. Esto es posible porque los asistentes de planta, al emplear modelos de lenguaje de gran escala, pueden entender la intención detrás de la pregunta, incluso si es ambigua. Una segunda capacidad es el acceso a documentación y manuales técnicos. Los asistentes pueden extraer y

Gobernanza del dato en entornos industriales: claves para una adopción escalable de IA

Tener una estrategia de gobernanza del dato industrial es esencial para que las iniciativas de IA sean sostenibles, seguras y escalables. Veamos qué implica la gobernanza del dato en entornos industriales, sus ventajas, capacidades, ejemplos reales y el rol de aggity en su implementación. Conoce cómo una buena gobernanza del dato en entornos industriales permite escalar la inteligencia artificial de forma segura y sostenible. El rápido avance de la tecnología y su incorporación a los entornos industriales ha transformado radicalmente la forma de operar de las fábricas. Innovaciones como el IoT, la automatización o la irrupción de la Inteligencia Artificial han permitido que las empresas del sector industrial sean más competitivas y productivas. En este contexto, la gobernanza del dato industrial adquiere una relevancia fundamental ya que no sólo mejora la calidad de los datos, sino que también permite adoptar soluciones de IA que requieren información precisa, confiable y conforme a las diferentes normas y legislaciones. Esta revolución tecnológica ha permitido a las organizaciones del sector industrial optimizar sus operaciones, predecir fallos en las cadenas de producción o crear productos más de mayor calidad gracias a los datos. Pero esa información que generan las máquinas, los sensores o los sistemas de control requiere una estrategia bien definida de gobernanza de datos industriales porque, en caso contrario, los proyectos de IA corren el riesgo de fracasar o de rendir por debajo de su potencial. ¿Qué es la gobernanza del dato en la industria? La gobernanza del dato industrial es un conjunto de políticas, procesos y responsabilidades que garantizan la adquisición, gestión, protección y uso adecuado de los datos generados en las operaciones industriales. Con ella se asegura que los datos generados por sistemas operacionales (OT) y de tecnologías de la información (IT) sean gestionados de forma eficaz, segura y conforme a las normativas. A menudo, la gobernanza del dato industrial se confunde con el cumplimiento de las diferentes normativas. Sin embargo, aunque este aspecto está incluido, va mucho más allá ya que lo que busca es que el dato se convierta en el principal activo de una organización. Por tanto, no se trata simplemente de almacenar datos, sino de establecer una cultura de datos en la que se defina claramente quién es responsable de los datos y cómo se recogen, se procesan, se almacenan y se utilizan. La gobernanza del dato busca, en definitiva, asegurar la calidad del dato. Uno de los retos más importantes en la gobernanza del dato industrial es la integración de los datos OT e IT. Tradicionalmente, ambos han estado trabajando de forma separada de tal forma que, mientras OT gestionaba la maquinaria física, los sistemas de control y los procesos de producción, IT se encargaba de la infraestructura de red, las aplicaciones empresariales y la gestión de datos corporativos. Ahora deben trabajar de forma conjunta y la gobernanza de datos industriales va a ser la encargada de integrar todas las fuentes de datos que hasta el momento estaban aisladas, de protegerlas frente a los riesgos de seguridad y de preservar la calidad de toda esa información. Pero siendo éste un elemento importante, la complejidad operativa de las plantas y la presencia de diferentes normativas sectoriales plantean desafíos extras, como el cumplimiento de estándares reguladores, la trazabilidad de operaciones críticas y la protección de información sensible como propiedad intelectual o patentes de procesos productivos. Además, la gobernanza del dato industrial no sólo se centra en el desarrollo de una buena arquitectura de datos, también implica la adopción de una cultura que incluya a todos los miembros que conforman la empresa, desde el máximo directivo al último trabajador. Beneficios para proyectos de IA En un momento en el que la Inteligencia Artificial tiene cada vez más protagonismo, establecer una estrategia de datos para IA debe ser una prioridad para las empresas del sector industrial. Por eso, contar con una gobernanza de datos industriales sólida permitirá que los proyectos de IA tengan mayor probabilidad de éxito. IA y gobernanza de datos son dos elementos que deben ir siempre relacionados ya que esa simbiosis permitirá a las empresas obtener beneficios tangibles que impactarán de forma positiva en el negocio. Una adecuada gobernanza del dato industrial es la clave del éxito de cualquier iniciativa industrial que se base en la inteligencia artificial. En primer lugar, porque hace que los datos sean fiables. La IA se basa en datos y si los datos son de baja calidad, incompletos o inconsistentes, los modelos de IA generarán resultados erróneos. Una buena gobernanza asegura la limpieza y calidad del dato desde su origen, garantizando que la información utilizada para entrenar los modelos sea precisa y representativa. Por otro lado, el escalado de IA industrial es otro de los grandes beneficios. La gestión de datos en planta es compleja dada la gran cantidad de sensores, dispositivos IoT y sistemas en los entornos industriales. Esto significa que el volumen y la variedad de datos es ingente, de forma que, si no se cuenta con una estrategia de gobernanza clara, la IA puede verse lastrada por problemas de silos informativos, duplicidad, inconsistencia y falta de interoperabilidad entre distintas áreas de la empresa. La gobernanza del dato industrial, al proporcionar normas y estructuras claras, facilita el escalado de la IA industrial, permitiendo la reutilización eficiente de datos y la implementación simultánea de diversos proyectos sin que los datos se conviertan en un cuello de botella. Por otro lado, Industria 4.0 y datos son dos conceptos que van de la mano por lo que el cumplimiento normativo es otra de las grandes ventajas que proporciona la gobernanza de datos industriales. El manejo de datos está sujeto a normativas como GDPR o regulaciones específicas propias de cada subsector industrial. La gobernanza es la encargada de establecer los controles y trazabilidad necesarios para garantizar el cumplimiento de todas esas normativas. Gracias a ella, se define quién tiene acceso a los datos y su propósito, con lo que se minimiza el riesgo de fugas de información y se garantiza la privacidad. Además,

Generación automática de contenidos y reportes con IA generativa en entornos corporativos

La generación de contenidos con IA generativa está transformando por completo la eficiencia interna de las organizaciones. La IA permite reducir tiempos, eliminar errores y mejorar la calidad de la información. En este post te contamos cómo funciona esta tecnología. Optimiza la creación de contenidos y reportes con IA generativa. Ahorra tiempo y mejora la calidad de la comunicación en tu organización. Es una realidad que la IA generativa empresarial está transformando por completo la forma en la que operan las organizaciones. En este sentido, una de las prácticas que más está impactando en las corporaciones es la generación de contenidos con IA corporativa. Basada en modelos avanzados de aprendizaje profundo, la inteligencia artificial generativa está permitiendo que las compañías puedan crear de forma automática contenidos y reportes con niveles de calidad elevados. ¿Qué es la generación de contenidos y reportes con IA generativa? La generación de contenidos con IA corporativa se refiere al uso de modelos inteligentes capaces de crear desde cero textos, resúmenes, descripciones, documentos, imágenes, gráficos y hasta informes financieros o presentaciones empresariales a partir de una instrucción o conjunto de datos de entrada, denominados prompts. El más conocido de los modelos es ChatGPT , pero hay muchos más. La producción de documentos con IA a través de la utilización de estas soluciones de inteligencia artificial generativa es posible gracias a las técnicas de aprendizaje automático que emplean y que les permite identificar patrones en ingentes volúmenes de datos para, posteriormente, producir materiales originales bien estructurados y adaptados al contexto que requiere la empresa o uno de sus departamentos. De esta forma, las organizaciones utilizan estos modelos de IA generativa empresarial para la redacción de artículos internos y externos, la elaboración de presentaciones o manuales, el diseño de campañas de marketing o la elaboración de contenidos personalizados con IA adaptados a cada cliente o proveedor. En el contexto empresarial, esto se traduce en la automatización de contenidos de una amplia gama de tareas de redacción y análisis. Los modelos de IA generativa pueden, por ejemplo, redactar resúmenes ejecutivos a partir de largos documentos técnicos, generar informes de ventas detallados con análisis de datos en tiempo real o crear descripciones de productos para un catálogo online. Las aplicaciones son prácticamente infinitas y abarcan desde la creación de comunicaciones internas y externas hasta la redacción de contratos, propuestas de proyecto y material de formación. La clave de su poder reside en su capacidad para entender el contexto, interpretar la intención de la instrucción y generar una respuesta precisa y adecuada al objetivo que se quiere obtener con el contenido. Beneficios para la empresa Dada las grandes capacidades de las que se aprovecha la IA generativa empresarial es fácil entender que los beneficios que proporciona a las empresas son numerosos. La incorporación de este tipo de modelos de IA está contribuyendo, sobre todo, al incremento de la productividad. Son muchas las empresas que están potenciando el uso de la IA en oficinas para que cada uno de los empleados aumente sus ratios de productividad sin necesidad de que tengan que hacer un mayor esfuerzo. De hecho, el principal de los beneficios es que los trabajadores pueden dejar de realizar tareas tediosas para centrarse en labores de mayor valor. De entre todas las ventajas, es esta mejora de la eficiencia la más destacable de todas. Por ejemplo, la redacción de reportes requiere que los empleados recopilen datos para posteriormente analizarlos, lo que supone un proceso largo y complejo si se realiza de forma manual. Con la generación de reportes IA se mejora de forma notable la eficiencia documental ya que todo ese proceso de recopilación de datos y de análisis se puede llevar a cabo en cuestión de minutos. Esto es posible gracias a que estos sistemas pueden procesar datos de infinidad de bases de datos, extraer la información más relevante, sintetizarla y redactar un informe completo y bien estructurado de forma rápida. Esto libera a los empleados de las tareas más tediosas, de tal forma que, con la generación de contenidos con IA corporativa, sólo tendrán que contrastar y editar la información proporcionada por la IA para, a continuación, interpretar toda esa información para tomar las decisiones óptimas para la empresa. El ahorro de tiempo y recursos que proporciona el reporting automatizado se traduce en una notable reducción de costes operativos y en un aumento de la productividad a todos los niveles. Otra de las grandes ventajas es que se garantiza la alineación de los contenidos con la estrategia de comunicación de la empresa. Habitualmente, uno de los problemas de las organizaciones, sobre todo en las de mayor tamaño, reside en mantener un estilo unificado en sus comunicaciones, ya que los departamentos trabajan de forma separada. Sin embargo, la coherencia es uno de los grandes beneficios de la comunicación corporativa con IA. Esto es posible porque los modelos de IA generativa empresarial pueden entrenarse con la terminología, el tono y las directrices de estilo de la empresa. Así se garantiza que todos los documentos y reportes generados mantengan una consistencia, lo que fortalece la imagen de marca y evita malentendidos. De este modo, la imagen de marca y la comunicación interna y externa se benefician de una calidad homogénea y se evitan inconsistencias que pueden mermar la reputación y la eficacia organizativa. Finalmente, hay que destacar la personalización como la tercera gran ventaja que proporciona la generación de contenidos con IA corporativa. Lejos de producir contenidos genéricos, la IA generativa es capaz de adaptar los materiales a segmentos de clientes, grupos de interés o, incluso, a destinatarios individuales, basándose en análisis avanzados de comportamiento, preferencias y datos históricos. El desarrollo de los contenidos personalizados con IA maximiza la conexión con clientes y partners y, en consecuencia, mejora la satisfacción, la retención y el valor percibido de la empresa. Esta personalización de la comunicación corporativa con IA puede extenderse también a la que se establece con los empleados que conforman la compañía, lo que supone un valor añadido para retener

Martínez Otero

Martínez Otero Contract es una empresa especializada en soluciones integrales de carpintería, mobiliario y decoración para proyectos de retail, hostelería y espacios comerciales. Con una fuerte orientación a proyectos llave en mano, su actividad requiere una coordinación eficiente entre oficinas centrales y equipos de montaje desplazados en múltiples ubicaciones, tanto a nivel nacional como internacional.

Empresa del sector Belleza

Una marca del sector belleza y estilismo con miles de clientes tanto en el ámbito nacional como internacional. Con una red de más de 50 centros, sus establecimientos operan de manera continua, ofreciendo atención personalizada y utilizando técnicas avanzadas dentro de su sector. La compañía cuenta con un equipo de más de 250 profesionales especializados.