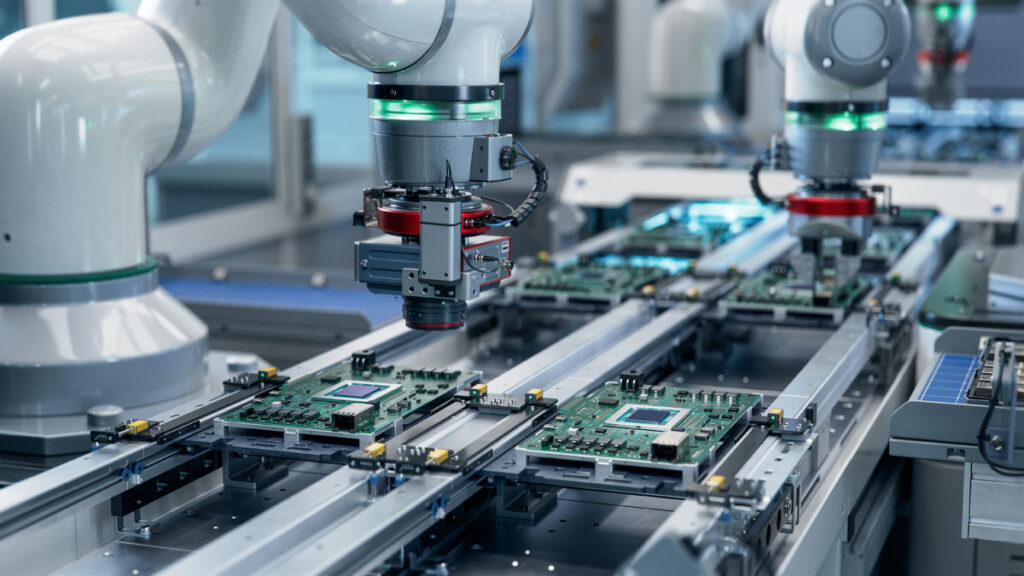

Esempi di Cobot nella fabbrica intelligente: automazione innovativa

I robot collaborativi, chiamati anche cobot, sono uno degli elementi indispensabili dell’Industria 4.0 e stanno già trasformando la produzione in fabbrica migliorando sia l’efficienza che la sicurezza degli impianti produttivi. Scopri come i cobot stanno rivoluzionando la Smart Factory con un’automazione innovativa. I cobot vengono utilizzati in numerose occasioni nell’industria e stanno già portando una grande rivoluzione nell’innovazione manifatturiera. Attualmente esistono molti esempi di cobot che forniscono un’automazione innovativa e producono un’ottimizzazione della catena di produzione, pilastri della smart manufacturing. La trasformazione che gli ambienti industriali stanno subendo non sarebbe possibile senza l’aiuto del robot collaborativo. È vero che il l’automazione nelle fabbriche è stata a lungo incorporata nella L’uso dei cobot sta compiendo il passo successivo verso il miglioramento dei processi produttivi. automazione innovativa . Grazie a lei, il integrazione cobot e all’uso di tecnologie per la fabbrica intelligente come Fabbrica intelligente di aggityI direttori di stabilimento e di produzione vedono come la produzione di un prodotto collaborazione uomo-robot Questo permette ai dipendenti di dedicarsi a mansioni di maggior valore per l’azienda e di farlo con alti livelli di sicurezza, dato che le mansioni più rischiose vengono assimilate dalla robot collaborativo. Ecco alcuni esempi di cobot nella fabbrica intelligente. Assemblaggio delle parti La caratteristica principale dei cobot, che sono già una parte fondamentale del lavoro nelle fabbriche intelligenti, è che sono progettati per lavorare in sicurezza accanto agli esseri umani. Questi robot collaborativi sono dotati di sensori avanzati che consentono loro di adattarsi a un ambiente in cui le persone sono costantemente presenti; inoltre, poiché la loro programmazione è flessibile, i lavoratori possono insegnare loro a svolgere compiti diversi senza dover avere competenze di programmazione. L’assemblaggio di parti è uno degli ambienti in cui l’efficienza produttiva è migliorata in modo significativo grazie all’uso dei cobot. In questo senso, il settore automobilistico è uno di quelli in cui i robot collaborativi vengono utilizzati maggiormente. Si tratta di una delle più comuni storie di successo dei cobot: in molti stabilimenti di assemblaggio automobilistico questi robot affiancano gli operai per svolgere compiti ripetitivi e pericolosi, come l’assemblaggio di componenti, la saldatura e la verniciatura della carrozzeria. I cobot sono molto diffusi anche nell’industria elettronica, dove vengono utilizzati per l’assemblaggio di circuiti stampati, in quanto garantiscono una maggiore precisione e velocità nel posizionamento dei componenti. Imballaggio e pallettizzazione Nella robotizzazione industriale , i cobot sono sempre più utilizzati per l’imballaggio e la pallettizzazione dei prodotti. Uno dei settori che sta sviluppando un numero crescente di soluzioni cobot è l’industria alimentare. Le aziende di trasformazione alimentare utilizzano questo tipo di robot collaborativo per il confezionamento, l’etichettatura e la manipolazione dei prodotti. Il grande vantaggio del suo utilizzo è che, oltre ad aumentare la produttività della Smart Factory, migliora la sicurezza dell’automazione prevenendo la contaminazione degli alimenti. L’uso dei cobot si estende anche alla pallettizzazione, che risulta in una ottimizzazione della logistica. Le aziende di questo settore hanno visto come l’uso di robot collaborativi permette di ottimizzare lo spazio del magazzinocosì come ridurre lo sforzo fisico dei lavoratori y snellire le operazioni invio e ricezione. Manipolazione di materiali pesanti Altri esempi di applicazioni dei cobot riguardano la movimentazione di materiali pesanti, che contribuisce ad aumentare la sicurezza sul lavoro. In questo caso è di grande aiuto per i dipendenti che devono spostare carichi pesanti che potrebbero causare infortuni. Organizzazioni di diversi settori stanno già utilizzando i cobot nei loro innovativi processi di automazione. I settori più rilevanti sono quello manifatturiero e della distribuzione, che utilizzano i cobot per sollevare e spostare componenti pesanti nelle catene di montaggio, ma vengono utilizzati anche nel settore edile per trasportare materiali pesanti su terreni difficili o in spazi ristretti. Servizio clienti e assistenza Un altro esempio è rappresentato dai cobot dedicati al servizio e all’assistenza ai clienti. In questo caso, potremo vedere sempre più spesso robot collaborativi in negozi, aeroporti, hotel, ristoranti e altri luoghi pubblici per fornire informazioni e assistenza ai clienti. I cobot possono guidare i clienti nel negozio, aiutare a cercare gli articoli, spostare i prodotti ed elaborare i pagamenti. Negli aeroporti siamo già più che abituati a interagire con un robot collaborativo per ottenere una carta d’imbarco o informazioni sullo stato di un volo.

Tipi di automazione industriale nella fabbrica intelligente

Nell’era dell’Industria 4.0, l’automazione è diventata uno degli elementi cardine della strategia di ogni impianto di produzione, in grado di snellire i processi, migliorare l’efficienza e ridurre i costi. Esplora con aggity i tipi di automazione industriale fondamentali per una Smart Factory di successo. Esistono diversi tipi di automazione industriale, ognuno con tecnologie e approcci differenti. Dai robot alle macchine CNC fino ai sistemi di controllo dei processi, l’automazione copre un’ampia gamma di applicazioni. Per questo motivo, la scelta del giusto tipo di automazione industriale è fondamentale per soddisfare le esigenze specifiche di ogni fabbrica intelligente. Così come il funzionamento di una fabbrica del settore alimentare non è lo stesso di una del settore automobilistico, anche le esigenze di automazione da soddisfare sono diverse. In questo articolo esploreremo i principali tipi di automazione industriale e come possono rivoluzionare la produzione moderna. Automazione fissa o rigida È uno dei più antichi tipi di automazione industriale utilizzati nelle linee di produzione. Stiamo parlando di uno degli elementi chiave per l’ottimizzazione dei processi nelle organizzazioni industriali. L’automazione stazionaria viene utilizzata da decenni in diversi settori, dalla produzione alla logistica e alla supply chain automatizzata. Consiste nel programmare macchine o sistemi per eseguire una sequenza predeterminata di passi, solitamente in un flusso lineare e sequenziale. È una tecnologia molto efficace quando i processi sono standard e non richiedono un adattamento costante. Il suo principale vantaggio è l’affidabilità, che garantisce che l’errore umano sia ridotto al minimo. Automazione programmabile In questo caso, si tratta di una forma avanzata di automazione che offre maggiore flessibilità e adattabilità rispetto all’automazione fissa o rigida. Nell’automazione programmabile, i sistemi di controllo o gli elementi di robotica industriale di una fabbrica intelligente sono programmati per eseguire compiti specifici, ma a differenza dell’automazione programmabile, hanno la capacità di modificare il loro comportamento per adattarsi a condizioni mutevoli o a situazioni impreviste. adattarsi a condizioni mutevoli o a situazioni impreviste. . Automazione flessibile L’automazione flessibile fa un ulteriore passo avanti. Mentre l’automazione programmabile si basa su istruzioni predefinite, l’automazione flessibile sfrutta l’intelligenza artificiale (AI) e l’apprendimento automatico per adattarsi e rispondere a nuove condizioni e scenari in tempo reale. Questo tipo di automazione industriale viene utilizzato principalmente nelle fabbriche che presentano flussi di lavoro variabili o che richiedono l’interazione con dati non strutturati. Adattare i processi produttivi e migliorare l’efficienza della produzione. Un esempio sono i robot collaborativi o cobot. L’automazione flessibile tende a essere confusa con l’automazione adattiva, ma quest’ultima ha la capacità di adattarsi ai cambiamenti dell’ambiente o del processo produttivo in modo automatico e senza la necessità di un intervento umano. Automazione del controllo di processo Questa tipologia si concentra sul miglioramento dell’efficienza, della qualità del prodotto o sull’adeguamento dell’uso dei materiali per ottenere una riduzione dei costi. Utilizza sistemi automatizzati, sensori industriali e altri elementi come l’Internet of Things (IoT) per monitorare e ottimizzare i processi al fine di ridurre l’intervento umano e minimizzare gli errori. In questo senso, una soluzione di riferimento sul mercato come PlanetTogether di aggity permette di pianificare e programmare le attività di produzione a capacità limitata, tenendo conto della disponibilità di risorse e materiali. Uno dei componenti dell’automazione del controllo di processo è il controllo numerico computerizzato (CNC) , che consente di produrre componenti e pezzi in modo più rapido, preciso ed economico. Automazione robotica Conosciuta anche come automazione dei processi robotici o RPA, utilizza robot software per automatizzare attività ripetitive che interagiscono con sistemi e applicazioni nello stesso modo in cui lo farebbe un utente, ma con maggiore velocità e precisione. L’automazione robotica dei processi è comunemente utilizzata in ambienti aziendali in cui vengono svolte molte attività manuali e di routine, come l’inserimento di dati, la creazione di report e la riconciliazione dei dati. Uno dei tanti vantaggi dell’RPA è che libera i dipendenti da questo tipo di lavoro, consentendo loro di concentrarsi su altre attività di maggior valore. Altri tipi di automazione industriale Esistono altri tipi di automazione che, in combinazione con diverse tecnologie di produzione, mirano a migliorare continuamente l’efficienza produttiva. Questi includono, tra gli altri, l’automazione dell’assemblaggio, per l’assemblaggio di parti; l’automazione del magazzino, per ottimizzare lo stoccaggio; e l’automazione dell’ispezione e dei test, per valutare la qualità dei prodotti.

Vantaggi dell’automazione industriale

Nell’era dell’Industria 4.0, l’automazione industriale è diventata una componente cruciale per il successo degli impianti di produzione. La fabbrica intelligente, con la sua attenzione all’integrazione di tecnologie avanzate come l’Internet delle cose (IoT) e i big data, sta guidando questa trasformazione. Scopri i vantaggi dell’automazione industriale nell’ottimizzazione di una Smart Factory. I vantaggi dell’automazione industriale nelle fabbriche intelligenti vanno dall’ottimizzazione dei processi e dalla riduzione dei costi operativi al miglioramento della qualità e della sostenibilità. Ora analizzeremo i vantaggi dell’automazione industriale e il modo in cui fornisce informazioni preziose ai responsabili degli impianti e della produzione che possono sfruttare queste tecnologie per costruire una Smart Factory più efficiente e competitiva. L’automazione industriale utilizza tecnologie specifiche per eseguire attività e processi produttivi senza la necessità di un intervento umano diretto. Grazie al loro utilizzo, l’efficienza produttiva viene migliorata, così come la qualità dei prodotti. Per poterlo fare, vengono utilizzati sistemi di controllo automatico, sensori e attuatori, robotica, sensori, software di controllo e analisi dei dati, nonché strumenti e piattaforme come Smart Factory di aggity, che copre tutte le esigenze delle organizzazioni del settore industriale. I vantaggi dell’automazione industriale sono i seguenti: Aumento della produttività Uno dei principali vantaggi dell’utilizzo delle tecnologie di automazione industriale è che consente a macchine e sistemi di svolgere attività in modo più rapido ed efficiente rispetto a un dipendente, con conseguente aumento della produttività. In questo senso, l’automazione industriale riduce al minimo i tempi dei cicli di produzione eliminando i tempi morti e ottimizzando le sequenze di lavoro, con il risultato di una produzione più rapida ed efficiente. Migliorare la qualità dei prodotti La robotizzazione nel settore manifatturiero è già una realtà, quindi l’impiego dell’automazione in un ambiente Industry 4.0 garantisce una produzione costante e controllata, migliorando così la qualità dei prodotti realizzati. Questo è possibile perché si riduce il numero di difetti che un essere umano può commettere, il che porta anche a una maggiore innovazione in officina . Inoltre, si ottiene un miglioramento del sostenibilità e produzione La catena di approvvigionamento automatizzata consente di utilizzare meglio le materie prime e di ridurre la quantità di rifiuti. Riduzione dei costi operativi Un altro vantaggio a lungo termine dell’automazione industriale è che aiuta a ridurre i costi, in quanto gli errori sono ridotti al minimo, la manodopera necessaria è minore e i tempi di produzione si riducono. È vero che l’investimento iniziale per implementare le tecnologie di automazione che migliorano l’ottimizzazione dei processi sarà elevato, ma il ritorno sull’investimento sarà molto più alto. Migliorare la sicurezza sul lavoro Questa è una delle chiavi dell’automazione industriale, in quanto il lavoro che prima veniva svolto da dipendenti umani ora viene svolto da macchine o strumenti. In questo modo, il lavoratore non solo può dedicarsi alla sua attività, ma può anche dedicarsi al suo lavoro. svolgere compiti di maggior valore per l’organizzazioneIl nuovo sistema non solo migliorerà la sicurezza sul lavoro, ma potrà evitare alcuni lavori più pericolosi come la manipolazione di sostanze chimiche o il lavoro in ambienti ad alta temperatura. Flessibilità della produzione L’ultimo grande vantaggio è che i sistemi automatizzati possono essere riconfigurati e programmati per adattarsi a compiti e prodotti diversi. Questo garantisce una maggiore flessibilità di produzione , poiché l’uso di strumenti di automazione consente alle fabbriche intelligenti di adattarsi rapidamente ai cambiamenti della domanda e di modificare le configurazioni di produzione. Questo si traduce in una maggiore agilità nel rispondere alle mutevoli esigenze e in un continuo miglioramento dell’efficienza operativa.

L’analisi predittiva nella trasformazione digitale

L’analisi predittiva nella trasformazione digitale è una risorsa indispensabile per le aziende che vogliono potenziare i processi di digitalizzazione e ottimizzare il business e le operazioni. Grazie a tecniche avanzate di analisi dei dati, i leader aziendali possono anticipare le tendenze, prevedere le richieste e prendere decisioni informate che migliorano le prestazioni e la sostenibilità. Scopri come l’analisi predittiva sta guidando la trasformazione del business e delle operazioni. In questo contenuto esploreremo i fondamenti dell’analisi predittiva, la sua applicabilità in vari settori e le tendenze future. Scoprirai cos’è l’analisi predittiva e come le aziende di diversi settori la stanno implementando. Introduzione all’analisi predittiva L’analisi predittiva è un tipo di analisi dei dati che utilizza le statistiche, big data, apprendimento automatico data mining o algoritmi predittivi, tra le altre tecniche, per prevedere cosa potrebbe accadere in futuro e prendere decisioni basate sui dati che daranno all’organizzazione un vantaggio competitivo. Affinché l’analisi predittiva funzioni, devono essere presenti una serie di condizioni importanti: la principale e ovvia è che i dati devono essere di buona qualità. La base per qualsiasi tipo di analisi dei dati è che i dati siano corretti e completi, altrimenti il processo decisionale sarà sbagliato. D’altra parte, l’uso di algoritmi di apprendimento automatico consentirà di ottimizzare le operazioni e di analizzare le tendenze. Importanza nel business e nelle operazioni L’analisi predittiva sta diventando sempre più importante per le organizzazioni di diversi settori, che vedono nei cosiddetti La business intelligence è un elemento essenziale per condurre un’attività di business intelligence. analisi delle tendenze, un previsioni di vendita, modellazione predittiva, analisi comportamentale, analisi di mercato o serie temporali. I settori che già utilizzano l’analisi predittiva nella loro strategia aziendale sono quelli della sanità, dove viene utilizzata per identificare i modelli nei dati medici e prevedere le malattie; il marketing, dove l’analisi predittiva può contribuire a identificare i potenziali clienti, prevedere la domanda di prodotti e servizi oppure nelle risorse umane, dove viene utilizzato per prevedere le prestazioni lavorative e migliorare i processi di assunzione. Casi d’uso nell’industria Tra tutti i settori, quello dell’industria è uno di quelli che utilizza maggiormente l’analisi predittiva. Piattaforme come Opera MES di aggityIl nuovo sistema, che facilita l’analisi e l’applicazione di azioni correttive e fornisce dati in tempo reale grazie all’uso del machine learning, dei big data o del intelligenza artificialesono diventati un alleato fondamentale per lo sviluppo della cosiddetta Industria 4.0. In generale, le aziende del settore industriale utilizzano l’analisi predittiva per stabilire la gestione del rischio e migliorare la catena di approvvigionamento. migliorare la catena di fornitura . Una delle aree in cui l’analisi predittiva viene maggiormente utilizzata nell’industria è la previsione di guasti e problemi nei macchinari e nelle attrezzature industriali. Grazie all’uso di dati storici e in tempo reale, è possibile prevedere le prestazioni della macchina, le condizioni ambientali e le variabili operative e identificare modelli che suggeriscono problemi imminenti. Inoltre, il settore industriale utilizza l’analisi predittiva per prevedere la domanda di prodotti e materie prime nella catena di approvvigionamento. Permette di prevedere le tendenze del mercato e di eseguire analisi comportamentali in modo che le aziende possano ottimizzare le scorte e adeguare i livelli di produzione per soddisfare la domanda prevista. Questo aiuta a evitare eccessi o carenze di scorte, riducendo i costi di magazzino e migliorando l’efficienza della catena di approvvigionamento. Tendenze future e conclusioni C’è un elemento essenziale che giocherà un ruolo importante nello sviluppo dell’analisi predittiva: i big data. La capacità delle aziende di archiviare, gestire e analizzare grandi quantità di dati sta permettendo la crescita della business intelligence. Con il suo utilizzo, è possibile realizzare una visualizzazione dei dati molto più ampia per un processo decisionale più efficace.

Tipi di automazione industriale nella Smart Factory

L’evoluzione verso la Smart Factory deve incorporare diversi tipi di automazione industriale per consentire alle aziende dell’Industria 4.0 di migliorare i processi, ridurre i costi e aumentare l’efficienza. Esplora con aggity i tipi di automazione industriale fondamentali per una Smart Factory di successo. Il l’automazione industriale è uno dei componenti essenziali della Industria 4.0. Il cosiddetto Fabbrica intelligente sta impiegando un numero sempre maggiore di tecnologie finalizzate a snellire i processi, migliorare l’efficienza e ottenere un riduzione dei costi. L’uso di sistemi di controllo, l’uso di sensori industriali o l’utilizzo di varie macchine per La robotica industriale è solo uno degli elementi che vengono utilizzati nelle fabbriche intelligenti per diversi scopi: migliorare i cicli di produzione, la qualità dei processi e ottenere un processo produttivo più efficiente. catena di approvvigionamento automatizzata. Nell’automazione industriale, tuttavia, entrano in gioco diverse tipologie: non sono tutte uguali, né vengono utilizzate per gli stessi scopi. Ogni Smart Factory utilizza tipi diversi a seconda del settore in cui opera o della linea di prodotti che lavora. Pertanto, nel passaggio alla Smart Factory, è importante scegliere le tecnologie di automazione industriale più adatte all’azienda. Queste sono alcune di queste tecnologie: Automazione fissa o rigida Si tratta di un tipo di automazione in cui il macchinario automatizzato è progettato per eseguire un compito specifico e ripetitivo. In questo caso, è difficile che queste macchine possano svolgere qualsiasi altro compito perché sono altamente specializzate per operare in un ambiente e in un contesto specifici. Un esempio è rappresentato da una catena di montaggio. Il caso opposto è quello dell’automazione flessibile, in cui i sistemi possono essere riconfigurati per svolgere compiti diversi e adattarsi a situazioni differenti. Automazione programmabile In questo caso parliamo di sistemi, apparecchiature o robot che possono essere riprogrammati per svolgere compiti diversi. Questo tipo di automazione è comune nella produzione a lotti, dove i compiti possono cambiare regolarmente, consentendo di migliorare l’efficienza della produzione. Un altro esempio comune è il sistema di controllo numerico computerizzato (CNC), utilizzato nell’industria manifatturiera, che permette di produrre pezzi di alta precisione senza l’intervento umano. Automazione adattiva Simile all’automazione flessibile, in questo caso i sistemi automatizzati sono in grado di adattarsi e regolarsi in tempo reale alle mutevoli condizioni ambientali. Per farlo, spesso utilizzano tecnologie avanzate come l’Intelligenza Artificiale (AI) o il Machine Learning per prendere autonomamente decisioni e ottimizzare i processi in base alle condizioni ambientali. Automazione robotica Impiegati in un’ampia gamma di settori, dai processi produttivi alle linee di produzione, fino alla logistica, i robot industriali sono utilizzati per migliorare l’efficienza e la produttività eseguendo compiti ripetitivi e monotoni in modo rapido e preciso. Inoltre, questi robot possono lavorare in ambienti pericolosi o difficili per l’uomo, il che contribuisce a migliorare la sicurezza dell’impianto. Automazione del controllo di processo L’integrazione dell’automazione del controllo dei processi produttivi può portare una serie di vantaggi, dalla riduzione dell’uso delle risorse al miglioramento della qualità dei prodotti. Il suo obiettivo è quello di garantire un funzionamento ottimale dei processi industriali, riducendo al minimo gli errori umani, massimizzando l’efficienza e migliorando la qualità del lavoro. qualità del prodotto. Viene utilizzato principalmente nell’industria chimica e petrolchimica. Automazione del magazzino Come suggerisce il nome, si tratta di una tecnologia che ottimizza e velocizza le operazioni di stoccaggio e distribuzione nei centri logistici. distribuzione nei centri logistici . Questo tipo di automazione comprende sistemi di stoccaggio, trasporto, smistamento o gestione automatizzati. Questi sono solo alcuni dei tipi di automazione industriale della Smart Factory, ma ce ne sono molti altri. Tuttavia, è importante avere un partner come aggity, esperto nell’aiutare le aziende dell’Industria 4.0 a implementare una strategia di automazione ben definita. Una soluzione come Smart Factory di aggity copre in modo completo la gestione e il controllo delle attività di produzione, qualità, materiali e manutenzione.

Evitare le perdite nell’industria con l’AI e il Machine Learning

L’uso dell’intelligenza artificiale (AI) nell’industria trasformerà le aziende del settore in diverse aree, tra cui la gestione dell’inventario e delle scorte, dove questa tecnologia promette di essere una vera e propria rivoluzione. L’uso dell’intelligenza artificiale nell’industria è di fondamentale importanza nella gestione della supply chain. Una delle sfide tradizionali di qualsiasi organizzazione del settore industriale è la gestione delle scorte. Il passaggio all’Industria 4.0 con l’utilizzo di strumenti di automazione mira a porre fine a questi problemi, ma c’è un elemento che può rendere possibile una gestione perfetta delle scorte: l’intelligenza artificiale. Lontano dalla celebrità di tecnologie come ChatGPT, il fatto è che l’uso dell’IA e del Machine Learning nell’industria sta contribuendo direttamente alla spinta verso l’Industria 4.0. La base per l’applicazione efficace di entrambe le tecnologie risiede nei dati. Il grande vantaggio è che l’apprendimento automatico nell’industria consente all’IA di sviluppare e prendere decisioni in tempi rapidi sulla base dell’analisi di grandi quantità di dati. Con tutte queste informazioni, l’intelligenza artificiale permette di individuare modelli che consentono di prevedere la domanda da produrre, in modo che sia possibile regolare i livelli delle scorte ed evitare così carenze di prodotti o scorte eccessive, riducendo così le perdite associate a prodotti invenduti o scaduti. L’uso dell’intelligenza artificiale nell’Industria 4.0 e, in futuro, nell’Industria 5.0 è già in uso da tempo. Soluzioni come Opera MES con aggity coprono già gran parte delle esigenze della fabbrica intelligente di oggi, offrendo un sistema di gestione industriale completo, moderno, configurabile e modulare che copre perfettamente la gestione e il controllo delle attività di produzione, qualità, materiali e manutenzione. Gestione della catena di approvvigionamento L’uso dell’intelligenza artificiale nell’industria è di fondamentale importanza nella gestione della supply chain. Ciò è dovuto alla sua capacità di analizzare i dati in tempo reale, in modo che le aziende possano identificare e affrontare i problemi che possono sorgere. In questo modo si riducono i ritardi nelle consegne, si migliora la qualità dei prodotti o si può adattare la produzione alle fluttuazioni del prezzo delle materie prime. Questo permette alla fabbrica intelligente di prendere decisioni per ridurre il rischio di perdite. L’uso dell’intelligenza artificiale nell’industria ottimizza la gestione delle scorte implementando algoritmi di apprendimento automatico che sono in grado di regolare automaticamente i livelli delle scorte in base alla domanda e alle condizioni di mercato. Questi algoritmi possono analizzare continuamente i dati di vendita, il comportamento dei consumatori e altri fattori rilevanti per ottimizzare i livelli di inventario. Il valore è nei dati Nonostante l’importanza dell’AI e del Machine Learning nello sviluppo dell’Industria 4.0, queste due tecnologie non hanno senso senza i dati su cui possono lavorare. I dati sono il cibo di cui entrambe le tecnologie hanno bisogno, quindi devono essere raccolti da fonti diverse. La difficoltà è che oggi ci sono molte aziende del settore industriale che non hanno nemmeno iniziato a memorizzare i dati e molte altre non hanno una strategia per raccoglierli e gestirli in modo efficiente, perdendo così una grande quantità di informazioni vitali per lo sviluppo del business. Ulteriori vantaggi dell’IA nell’industria Una volta che i dati sono ben gestiti e analizzati, l’intelligenza artificiale e l’apprendimento automatico offrono una serie di altri vantaggi, come ad esempio ottimizzazione dei percorsi di trasporto e distribuzione perché sono in grado di decidere i percorsi migliori, migliorando l’efficienza e riducendo i costi. Anche le perdite e i furti possono essere prevenuti, poiché l’intelligenza artificiale è in grado di rilevare modelli di attività sospette nell’inventario e nei trasporti.

Robot collaborativi nell’Industria 5.0

Mentre le organizzazioni industriali sono ancora immerse nell’applicazione e nell’estensione dei processi della cosiddetta Industria 4.0, alcune aziende stanno già compiendo passi verso la prossima evoluzione, l’Industria 5.0, in cui i robot collaborativi avranno un ruolo di primo piano. I robot collaborativi sono in grado di svolgere qualsiasi tipo di lavoro manuale o ripetitivo, ma soprattutto vengono utilizzati per ridurre i rischi per i lavoratori. La differenza tra Industria 4.0 e Industria 5.0 sta proprio nel fattore umano. L’Industria 4.0 prevede la trasformazione digitale delle attività tradizionali con l’implementazione di tecniche per migliorare la produzione e in genere comporta l’incorporazione di tecnologie come la robotica, l’analisi, le soluzioni di automazione e anche l’IoT o Internet of Things. L’Industria 5.0 continua a utilizzare tutte queste tecnologie, ma si tratta di creare un ponte tra le macchine e gli esseri umani. L’intelligenza artificiale giocherà un ruolo fondamentale in questo senso, con l’intenzione di far sì che i cobot o robot collaborativi eseguano i processi che eseguono il pensiero di una persona. Cos’è un robot collaborativo I robot sono una delle chiavi dell’Industria 5.0. In questo caso, quando ci riferiamo a un cobot, parliamo di un robot progettato per lavorare insieme all’uomo. In altre parole, a differenza dei robot industriali tradizionali, i cobot interagiscono con l’uomo e lo assistono in diversi compiti e processi. In altre parole, il cobot non può funzionare senza una persona al suo fianco e viceversa. Questo è un modello di collaborazione perfetto. I robot collaborativi sono in grado di svolgere qualsiasi tipo di lavoro manuale o ripetitivo, ma soprattutto vengono utilizzati per ridurre i rischi a cui possono andare incontro i lavoratori negli ambienti industriali, riducendo così la possibilità che subiscano un incidente sul lavoro. Ma se c’è un aspetto differenziante nell’uso di questi robot nell’Industria 5.0 , è quello di raggiungere uno degli obiettivi principali di questa nuova rivoluzione industriale: rendere le organizzazioni più umane e attraenti per i lavoratori. Il ruolo del robot collaborativo In un ambiente di Industria 5.0 e di fabbrica intelligente, l’obiettivo è che l’uomo possa beneficiare delle possibilità e dei vantaggi offerti dai robot collaborativi, come la loro precisione tecnica o la capacità di sollevare materiali molto pesanti. A loro volta, i lavoratori possono concentrarsi su compiti più complessi, offrendo alle aziende industriali un maggior grado di controllo e la possibilità di personalizzare ogni fase della produzione. Grazie all’utilizzo di un robot collaborativo, un’organizzazione può avere un maggiore potenziale di personalizzazione che, a differenza dei sistemi automatizzati di Industria 4.0, porterà a una maggiore creazione di posti di lavoro. L’uso dei cobot nell’industria trasformerà radicalmente gli ambienti industriali. Mentre finora hanno lavorato in modo indipendente, in un ambiente Industry 5.0 i robot e gli esseri umani lavorano all’unisono. Non vedremo più quegli spazi in cui, anche nello stesso spazio fisico o nella stessa linea di produzione, si vedevano il robot da una parte e la persona dall’altra, che lavoravano in modo indipendente. Collaborazione uomo-robot Con l’Industria 5.0, questa demarcazione diventa più sfumata, in quanto l’uomo e il robot iniziano a lavorare insieme, con il cobot che esegue lavori di valore inferiore e l’uomo che fornisce le competenze che il robot collaborativo non è in grado di svolgere. Soluzioni come Smart Factory di aggity permettono già di digitalizzare la fabbrica grazie a una perfetta e completa automazione dei processi e alla previsione delle azioni e, presto, i robot collaborativi miglioreranno tutti questi processi. L’Industria 5.0 consentirà uno sviluppo più sostenibile e favorirà la creazione di prodotti molto più personalizzati e adatti alle esigenze individuali. Settori come l’assistenza sanitaria e l’industria farmaceutica trarranno notevoli vantaggi da questa collaborazione tra esseri umani e robot collaborativi.

Il lavoro del futuro nella fabbrica intelligente

Il lavoro del futuro nella fabbrica intelligente comporterà necessariamente la collaborazione tra macchine e lavoratori umani. Sono già in atto numerosi progetti per facilitare questa cooperazione. Molti dei progetti per la realizzazione della fabbrica intelligente prevedono l’incorporazione della realtà virtuale. Non è certo quali saranno i lavori che appariranno in futuro. Quello che si sa è che, soprattutto nelle fabbriche intelligenti e negli ambienti dell’Industria 4.0, il rapporto tra uomo e macchina sarà sempre più forte. Per questo motivo, si stanno portando avanti diversi progetti con l’obiettivo di sviluppare tecnologie che facilitino la creazione di ambienti collaborativi tra macchine ed esseri umani. In generale, negli ambienti industriali di oggi, le macchine e i robot operano separatamente dai dipendenti, ed è questo l’obiettivo della fabbrica intelligente. Nello stesso modo in cui, dopo lo scoppio della pandemia, è stato incoraggiato il lavoro collaborativo tra i dipendenti, con l’incorporazione di diversi strumenti, il lavoro del futuro nella fabbrica intelligente è creare ambienti collaborativi per far lavorare insieme lavoratori e macchine per massimizzare il lavoro svolto da entrambi. Il lavoro del futuro sarà collaborativo In definitiva, la fabbrica intelligente deve essere collaborativa in tutti i suoi aspetti e la tecnologia deve aiutare su più fronti e non solo in termini di produzione intelligente di prodotti. In questo senso, tecnologie come l’automazione, la realtà virtuale e aumentata, le interfacce adattive, l’intelligenza artificiale e i chatbot conversazionali sono già state incorporate nelle fabbriche intelligenti e stanno rendendo possibile che il lavoro del futuro sia più produttivo e collaborativo. Molti dei progetti di avanzamento delle fabbriche intelligenti 4.0 prevedono l’incorporazione della realtà virtuale. In questo caso, questa tecnologia aiuta a formare le azioni in modo immersivo, facendo credere al lavoratore di trovarsi in un ambiente reale. È simile ai simulatori di volo dei piloti, ma in questo caso la realtà virtuale imita il controllo manuale del processo di lavorazione in fabbrica con i movimenti dell’utensile. Il dipendente interagisce grazie alla realtà mista in modo tale da avere la sensazione di toccare un elemento reale. Esempi di fabbriche intelligenti Le innovazioni in atto sono molteplici. Ad esempio, l’elaborazione del linguaggio naturale permette agli operai di una fabbrica intelligente di conversare direttamente con il robot per porre domande su una particolare operazione di manutenzione della fabbrica e insegnargli come risolvere la situazione. Ed è proprio con la realtà mista che si stanno realizzando molti degli sviluppi della fabbrica intelligente, soprattutto nelle aree di assemblaggio. In questo caso, un lavoratore programma le azioni che il robot deve eseguire prima che inizi a lavorare sul compito. Grazie a questa realtà mista, sarà in grado di sapere se la prestazione del robot sarà corretta e, in tal caso, il dipendente darà l’ordine vocale al robot di svolgere il lavoro. Strumenti come quelli proposti nel catalogo di aggity per l’Industria 4.0 stanno già facendo progressi nel lavoro del futuro nella fabbrica intelligente. Utilizzando nuove tecnologie come l’analisi dei dati o l’Intelligenza Artificiale, tali soluzioni migliorano collaborazione tra macchine e operai, aumentano l’efficienza della fabbrica, la capacità di pianificazione e la qualità dei prodotti, oltre a fornire all’organizzazione una migliore tecniche di protezione dagli attacchi informatici. Vantaggi per le macchine e gli esseri umani L’integrazione di tutti questi tipi di soluzioni per arrivare alla fabbrica intelligente avrà una lunga strada da percorrere nei prossimi anni. I suoi benefici non si tradurranno solo in un aumento della produttività per le aziende del settore industrialeI dipendenti saranno in grado di svolgere il loro lavoro in modo più efficiente, il che si tradurrà in un aumento della produttività. migliorare il benessere e la qualità della vita dei lavoratoriI lavoratori non saranno costretti ad adattarsi alla tecnologia, ma saranno i lavoratori stessi a progredire nel loro apprendimento con l’aiuto della macchina.

Fabbrica intelligente e infrastrutture resilienti

L’obiettivo 9 degli SDGs, «Industria, innovazione e infrastrutture», fa riferimento alla necessità di realizzare infrastrutture resilienti e sostenibili nelle fabbriche. L’Agenda 2030 sottolinea l’importanza di sviluppare la Smart Factory per costruire infrastrutture resilienti. Per ottenere infrastrutture resilienti e sostenibili, le Nazioni Unite sottolineano la modernizzazione e la conversione delle industrie in fabbriche intelligenti. Tra i vari punti che compaiono negli Obiettivi di Sviluppo Sostenibile (SDGs) nel loro complesso, ce n’è uno, il numero 9, che si riferisce alla trasformazione dell’industria. L’obiettivo di realizzare un’industria più sostenibile implica necessariamente lo sviluppo della cosiddetta Smart Factory e la costruzione di infrastrutture resilienti per affrontare le sfide che attendono il pianeta e l’umanità. Era il 2015 quando le Nazioni Unite presentarono gli SDGs, i cui obiettivi includono l’intenzione di porre fine alla povertà, proteggere il pianeta e garantire il rispetto dell’Agenda 2030, in modo che entro quell’anno tutte le persone possano godere di pace e prosperità in un ambiente migliore. Gli obiettivi dell’Agenda 2030 sono riassunti in 17 punti, ma in questo post ci concentreremo proprio sull’Obiettivo 9, che mira a raggiungere un’industrializzazione sostenibile e inclusiva. L’obiettivo dell’SDG 9 è quello di realizzare infrastrutture resilienti e sostenibili, pertanto le Nazioni Unite sottolineano la necessità di modernizzare e convertire le industrie facendo un uso più efficiente e responsabile delle risorse. Come raggiungere l’SDG 9 Per raggiungere l’SDG 9 dell’Agenda 2030, è necessario un processo di trasformazione totale delle industrie tradizionali. La maggior parte di esse è in funzione da molti anni e utilizza tecniche di produzione obsolete, poco efficienti e, ovviamente, poco sostenibili. La costruzione di infrastrutture industriali resilienti richiede quindi lo sviluppo di diverse fasi nei processi di trasformazione digitale. In questo senso, per realizzare la cosiddetta Fabbrica Intelligente, che raggiunge il punto 9 degli SDGs, è necessario che le organizzazioni adottino diverse tecnologie che permettano di trasformare i vecchi processi industriali in processi più puliti e sostenibili. Per questo motivo, l’ONU esorta i paesi a prendere le misure necessarie per raggiungere uno dei principali obiettivi dell’Agenda 2030. Il ruolo della tecnologia La tecnologia svolge un ruolo fondamentale nel raggiungimento dello sviluppo sostenibile stabilito nell’Obiettivo 9. Molte fabbriche stanno già adottando nuovi modelli e implementando diverse tecnologie per ottenere infrastrutture resilienti. Infatti, il settore industriale è uno di quelli che sta facendo più progressi nella diffusione delle nuove tecnologie, tra cui le soluzioni big data, l’intelligenza artificiale e l’automazione, in modo che i processi non solo permettano di ridurre il consumo di energia e la bolletta energetica nella produzione industriale, ma anche che la produzione necessaria venga effettuata da aziende industriali più efficienti e produttive, ma anche più sostenibili. Una delle caratteristiche di un’infrastruttura resiliente è che le nuove fabbriche intelligenti sono essenziali per lo sviluppo dell’Industria 5.0 e sono alimentate dalle TIC in modo tale che, essendo completamente digitalizzate, possono operare in modo praticamente autonomo. Questo si traduce in un miglioramento dei processi produttivi, ad esempio in un minor consumo energetico e, di conseguenza, in un significativo miglioramento della sostenibilità dell’industria. In questo scenario, l’uso di tecnologie come i big data, i gemelli digitali, l’automazione e la robotica e l’IoT stanno aprendo la strada alla fabbrica intelligente. L’obiettivo fondamentale di una fabbrica intelligente è quello di ottenere una maggiore produttività ed efficienza, rendendo al contempo i processi più resistenti e sostenibili. La fabbrica intelligente diventa un’infrastruttura resiliente grazie all’utilizzo di tutte queste tecnologie. La fabbrica intelligente è più efficiente e rispettosa dell’ambiente; inoltre, consente ai dipendenti di abbandonare i compiti monotoni e ripetitivi, dando loro più capacità di concentrarsi su ciò che è veramente importante e che aggiunge maggior valore. Costruire infrastrutture resilienti Le fabbriche intelligenti e le infrastrutture resilienti non nascono dall’oggi al domani, ma richiedono tempo per studiare e sviluppare una strategia di digitalizzazione industriale. In questo contesto, l’integrazione di una piattaforma come Smart Factory by aggity, che integra la soluzione di pianificazione industriale Planet Together by aggity e il software di gestione industriale Opera MES with aggity, permette di automatizzare e incorporare l’intelligenza nei processi industriali grazie all’uso avanzato di data analytics, intelligenza artificiale e machine learning. Esempi di infrastrutture resilienti L’SDG 9 è forse uno degli obiettivi che possono essere raggiunti più facilmente in quanto lo sviluppo della fabbrica intelligente è in corso da tempo. Sono state le stesse aziende a vedere i vantaggi della trasformazione del concetto di fabbrica tradizionale, tra cui il miglioramento dei processi produttivi e la riduzione delle bollette energetiche. In effetti, esistono già esempi di infrastrutture resilienti che, grazie all’automazione e all’analisi dei dati, hanno sviluppato catene logistiche molto più agili in cui navi e camion possono comunicare autonomamente con i porti o i magazzini. In questo modo si riducono i consumi energetici e le emissioni di CO2, contribuendo a rendere il trasporto merci più sostenibile. Migliorare i processi produttivi Lo sviluppo di infrastrutture resilienti e la costruzione della fabbrica intelligente comportano anche il miglioramento dei processi di produzione dei prodotti. Ad esempio, uno degli utilizzi più comuni e sempre più diffusi negli ambienti industriali è l’uso dell’analisi dei dati, che consente alle aziende industriali di fare previsioni e quindi di guidare con gli abbaglianti accesi. In questo modo, l’azienda può conoscere con precisione il numero di prodotti da produrre per soddisfare la domanda e ha anche la capacità di anticipare i picchi di domanda che potrebbero verificarsi, consentendo lo sviluppo di modelli di business più sostenibili ed efficienti. Allo stesso modo, l’adozione di robot AMR, in grado di svolgere attività in modo indipendente e senza la necessità di essere controllati da un umano, è un’altra delle innovazioni che gli ambienti industriali stanno implementando per ottenere infrastrutture resilienti. In breve, grazie alla cosiddetta trasformazione 4.0, che incorpora strumenti tecnologici per migliorare l’efficienza della catena di fornitura e ridurre il consumo energetico e l’impatto ambientale, le fabbriche intelligenti si distinguono per una maggiore efficienza produttiva ed energetica, che le rende dirette contributrici alla realizzazione dell’SDG 9 dell’Agenda 2030.

ChatGPT e la sua applicazione nella robotica industriale

L’obiettivo di ChatGPT è quello di avvicinare l’intelligenza artificiale a quasi tutta la società. Anche se l’intelligenza artificiale esiste da molto tempo, è grazie a ChatGPT che tutti hanno capito cosa può significare l’uso delle tecnologie di intelligenza artificiale. L’applicazione di applicazioni di intelligenza artificiale come il ChatGPT nella robotica industriale promette di trasformare definitivamente l’automazione industriale e la robotica. Una delle aree in cui tecnologie come ChatGPT possono trovare maggiore applicazione è la robotica industriale. Per come conosciamo ChatGPT, non sembra avere molto senso implementarlo in ambienti di automazione e robotica industriale. Niente di più sbagliato. Per scoprire in che modo l’uso della ChatGTP può influenzare i robot industriali, e senza analizzare l’etica dell’applicazione dell’intelligenza artificiale, la prima cosa da fare è scoprire in cosa consiste l’applicazione popolare. In realtà, stiamo parlando di un chatbot con intelligenza artificiale. La sua qualità è che è stato addestrato a tenere conversazioni con qualsiasi persona grazie al fatto che gli algoritmi con cui è stato sviluppato sono in grado di comprendere qualsiasi domanda posta dall’utente; in altre parole, ha capacità di Natural Language Processing (NLP). Questo veniva già fatto in modo limitato da molti chatbot programmati per farlo, e quindi il cambiamento che rappresenta ChatGPT è che è in grado di rispondere come se fosse un essere umano e, inoltre, con dati e informazioni precise su qualsiasi argomento, rendendo quasi impossibile distinguere se la risposta proviene da un essere umano o da un’intelligenza artificiale. Come si inserisce il ChatGPT in un robot industriale? Essendo un’intelligenza artificiale incentrata sul linguaggio, sembra quindi un’applicazione più specifica per trattare con gli utenti e, per estensione, ad esempio, nei servizi ai clienti tramite Assistenti cognitivi virtuali (CVA). È più difficile capire che cosa possa apportare una tecnologia del genere a un robot industriale, ma si sta già iniziando a fare degli sviluppi per consentire loro di interagire in modo naturale con i lavoratori umani. L’obiettivo degli sviluppi che stanno iniziando a essere studiati è che il ChatGPT possa fare un passo avanti rispetto all’analisi del testo e alla fornitura di risposte, ottenendo dati che può elaborare e analizzare per assistere nelle attività di automazione e robotica industriale. In definitiva, si tratta di robot – come i robot mobili autonomi o AMR – che«parlano» con gli esseri umani senza dover imparare linguaggi di programmazione. L’uso dell’intelligenza artificiale nella robotica industriale Le soluzioni di aggity incorporano già l’intelligenza artificiale, che consente alle macchine di interagire attraverso l’elaborazione della voce e del linguaggio naturale. In questo modo, le macchine possono interagire con le persone senza che ce ne accorgiamo, offrendo un servizio migliore e di qualità superiore, soprattutto nelle azioni ripetitive e di basso valore. Lo sviluppo dell’ iper-automazione farà un passo avanti grazie all’utilizzo di tecnologie come ChatGPT. Grazie alla capacità di interagire con l’uomo in modo più efficace, la robotica industriale contribuirà ulteriormente all’efficienza dei costi e al miglioramento dei tempi di produzione, come già avviene in molti settori di attività. Ad esempio, l’intelligenza artificiale è già un alleato dell’industria farmaceutica. Se l’uso delle tecnologie di automazione dei processi robotici (RPA) riduce l’intervento umano e automatizza alcune attività, l’incorporazione di tecnologie come la ChatGPT contribuirà anche a un’evoluzione del modo in cui vengono svolte le attività più fisiche. Cosa c’è di nuovo in ChatGPT La novità di ChatGPT è che è in grado di eseguire compiti da solo grazie all’apprendimento preventivo, una capacità che consentirà di eseguire determinate azioni o risolvere determinati problemi all’interno di una fabbrica intelligente senza la necessità di un intervento umano, che in molti casi è ancora necessario. Tra i possibili usi di questa tecnologia, ed è qui che si sta svolgendo la ricerca, c’è l’ applicazione del ChatGPT per monitorare le prestazioni dei robot industriali, osservare diversi scenari e prendere decisioni basate sui dati senza l’intervento di un lavoratore. Al momento, i primi utilizzi di ChatGPT nella robotica industriale (ChatGPT for Robotics) riguardano il controllo di droni o la manipolazione di bracci robotici. Siamo quindi di fronte a un nuovo passo nell’evoluzione dell’intelligenza artificiale che apre nuove possibilità per il suo contributo all’evoluzione e all’espansione della robotica industriale.