Social Business en la fábrica 4.0, palanca de transformación

Formar parte de la revolución Industria 4.0 implica dar un nuevo salto e integrar la filosofía Social Business en los ecosistemas industriales. Este avance imperativo exige un análisis previo de los puntos débiles de las plantas de fabricación para determinar los requerimientos y definir la mejor fórmula para transformar las plantas de fabricación tradicionales en verdaderas fábricas 4.0, es decir, inteligentes y, por tanto, sociales. Los sistemas PLC (Controlador Lógico Programable) llevan 50 años en funcionamiento proporcionando información en tiempo real de las máquinas que permiten a las plantas de fabricación cumplir con su función. Estas pequeñas computadoras actúan como un cerebro que activa los componentes de la maquinaria para automatizar procesos electromecánicos, como el control de líneas de montaje, robots industriales y todo tipo de maquinaria. Pero ¿de qué sirve disponer de toda esta información si no se monitoriza ni se hace un uso de ella que contribuya a mejorar el rendimiento y llevar a cabo una verdadera fabricación inteligente? Una forma para asegurarse del correcto funcionamiento de los sistemas de producción es usar el parámetro OEE (Overall Equipment Effectiveness o Eficiencia General de los Equipos). Esta fórmula matemática mide la disponibilidad, rendimiento y calidad del proceso de fabricación. De esta forma, los responsables de planta pueden controlar el funcionamiento de la planta y conocer, por ejemplo, cualquier error que, de no subsanarse, provocaría mermas o pérdidas. Sin embargo, es necesario ir más allá. Tener información detallada y en tiempo real de la operativa de todos los elementos que contribuyen a la fabricación, de principio a fin de la cadena, es un avance. Pero el potencial incremento de la eficiencia y la inteligencia es mucho mayor cuando todos los profesionales, sistemas y procesos pueden tener acceso, en cualquier momento y lugar, a la información y pueden poner en marcha acciones como, por ejemplo, programar la recepción periódica de información por parte de máquinas o sistemas, relativa a los procesos bajo su responsabilidad. La Industria 4.0 exige encajar los engranajes mecánicos y también los sociales. También se trata de poner a trabajar a toda la información de la operativa en planta para sacarle el mayor rendimiento posible: reaccionar prácticamente en tiempo real ante cualquier fallo que podría impactar negativamente en la fabricación (mermas, no cumplimiento con los estándares de calidad, etc.) y poder también tomar decisiones acertadas de cara al futuro. Social Factory, aliado de las fábricas 4.0 La solución Social Factory de aggity pivota sobre esta filosofía y alcanza las cuatro áreas principales de un entorno de fabricación: materiales, calidad, mantenimiento y producción. Hacer accesible la información sobre la actividad en estos cuatro ámbitos, de una forma ordenada e inteligente, se traduce directamente en la reducción de los tiempos y los costes, y lo que es aún más importante, posibilita el diseño de estrategias y una toma de decisiones a futuro basada en información real. Social MES agrupa toda esta información procedente de PLCs, sensores, etc. y la pone a disposición de sistemas y personas, posibilitando así, por ejemplo, una gestión compartida de materiales entre distintos departamentos, generar órdenes de fabricación automáticamente y obtener información relativa a cantidades producidas, paros, rechazos etc. Estos avances evitan el posible malgasto o merma de los productos en el proceso de fabricación, la reparación ágil de cualquier avería en la maquinaria o el reinicio automático de una máquina tras un paro. Asimismo, con el módulo KPI (Key Performance Indicator), Social MES mide y analiza los valores de eficiencia y uso, la diferencia entre lo esperado y lo registrado, los costes, los niveles de productividad o los principales motivos de pérdida en todo el proceso productivo. La integración de Social MES con la tecnología Social Business -en concreto, las herramientas Corporate Messenger by aggity y Corporate Social Network-, se materializa en la solución Social Factory, que permite dar ese paso más allá y hacer realidad una gestión colaborativa, basada en un flujo constante de información entre personas, cosas y procesos, aspecto diferencial de las Fábricas 4.0. Si te ha parecido interesante nuestro post y quieres seguir leyendo sobre el tema, te recomendamos este otro enlace: Industria 4.0: siete ventajas de un sistema Social MES

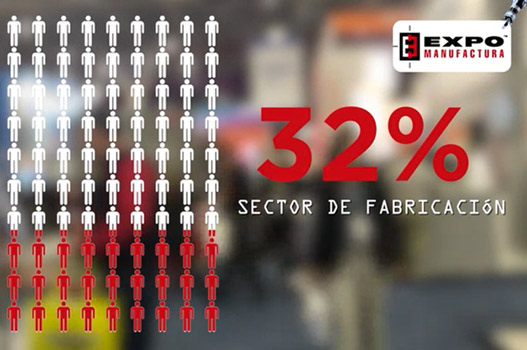

Expo Manufactura 2019: fabricación inteligente y social

La tecnología es un aliado clave para garantizar la competitividad de las empresas en todos los sectores económicos y el sector industrial no es una excepción. Esta premisa ha quedado refrendada una vez más en Expo Manufactura 2019, un evento de referencia para la industria de la fabricación de México. En su XXIII edición, la feria ha reunido en la ciudad de Monterrey a alrededor de 350 empresas y, por supuesto, aggity ha acudido a la cita como proveedor de soluciones específicamente diseñadas para la Industria 4.0. Hoy hablamos de los temas que se han tratado en la Expo Manufactura 2019. Maquinaria, robótica, automatización, IoT… Las empresas del sector industrial se encuentran inmersas en un entorno altamente competitivo, con cadenas de suministro complejas y de clara disrupción tecnológica que exige un proceso de evolución permanente para sacar partido de la cuarta revolución industrial. La tendencia, que alcanza a todo el planeta, es especialmente notable en México, donde la aportación del sector industrial al PIB -1.027.786 millones de euros en 2017- supera el 30%. Promover el crecimiento industrial de una forma sostenible y fortalecer la posición de la industria mexicana a nivel global son prioridades para el país que preside Andrés Manuel López Obrador. La mejora continua en el ADN de la industria En la Expo Manufactura 2019 también se habló de la mejora continua de los procesos es parte del ADN de la industria y un imperativo al que desde aggity estamos contribuyendo con soluciones MES (Manufacturing Execution System), que hemos evolucionado y combinado con nuestras herramientas punteras de Social Business para crear Social Factory by aggity. Se trata del corazón de la fábrica 4.0 en tanto que posibilita que el ecosistema de las plantas de fabricación, incluidos colaboradores, clientes, proveedores, distribuidores, socios, etc., pero también cosas (IoT) y procesos de negocio puedan contactar, comunicar, compartir conocimiento y colaborar. En la cuarta revolución industrial, además de inteligentes, las fábricas son sociales. Social MES es una nueva generación de sistemas MES que incorporan una capa de tecnología Social Business. En forma de aplicaciones de mensajería instantánea y redes sociales corporativas, Social MES traslada en tiempo real el diálogo continuo de la fábrica a un entorno amigable, de fácil uso y participativo. Monitorización, control y conversación, temas destacados en la Expo Manufactura 2019 Del mismo modo que la digitalización y la socialización avanza en el entorno de los sistemas informacionales, la conversación ha alcanzado a las plantas de fabricación y los sistemas MES evolucionan para incorporar el diálogo entre personas, máquinas, robots, sistemas y procesos. Las funcionalidades de monitorización y control con las que nacieron los primeros sistemas MES entran en un nuevo estadio en el que personas, cosas y procesos están interconectados, se mantienen en comunicación permanente y tiene capacidad para, en función de distintas variables, tomar decisiones y poner en marcha o detener acciones. Esta transformación es un paso necesario para que las empresas industriales de México den el salto a la internacionalización y demuestren el valor de los 12 tratados de libre comercio que México mantiene con 46 países. Por el momento y según los datos que maneja el Instituto para el Desarrollo Industrial y el Crecimiento Económico (IDIC), menos de un centenar de empresas mexicanas representan el 70% de las exportaciones manufactureras y las pequeñas y medianas, a pesar de suponer el 99,8% del total, solo generan el 9% del valor de estas exportaciones. Sin embargo, la situación puede cambiar y desde aggity estamos contribuyendo a ello. Si te ha parecido interesante este post, puede que te interese este otro: Industria 4.0: siete ventajas de un sistema Social MES

Marketing con inteligencia artificial para alcanzar objetivos

Existe una inquietud palpable entre los profesionales del marketing, preocupados por el hecho de que la Inteligencia Artificial (IA) pueda acabar con sus puestos de trabajo. A continuación, veremos cómo el marketing con inteligencia artificial permite alcanzar más objetivos. Cada vez son más las organizaciones que emplean el marketing con inteligencia artificial ya que permite una relación más cercana con el cliente que favorece su fidelización. Dejando la hipérbole a un lado, los responsables del marketing deberían ver más bien a la inteligencia artificial y al aprendizaje automático como herramientas que les equiparán mejor para alcanzar sus objetivos. Y es que, la inteligencia artificial en el marketing es fundamental para conseguir realizar campañas más hiperpersonalizadas de segmento cero. El premio de poder comunicarse con millones de clientes en una experiencia personal omnicanal es, de hecho, inalcanzable sin el uso de las tecnologías avanzadas. Por eso, son cada vez más los departamentos que emplean la inteligencia artificial en marketing y ventas. Ventajas de emplear el marketing con inteligencia artificial Las empresas que utilicen el marketing con inteligencia artificial se encontrarán en una posición ventajosa con respecto a sus competidores. La realidad es que las organizaciones que emplean el marketing con IA están comprobando cómo sus campañas se ven potenciadas y les está ayudando a ser mucho más estratégicos gracias a que pueden conocer con detalle las necesidades de los clientes y anticiparse. La unión de inteligencia artificial y marketing permite que los responsables de ventas puedan desarrollar estrategias mucho más definidas y creativas dotándolas de un enfoque más humano que fidelizará al cliente con la marca. Esto además es posible porque tareas repetitivas como la generación de informes y la gestión de campañas pueden automatizarse mediante la IA, lo que libera tiempo para que los profesionales de marketing se centren en actividades estratégicas de mayor valor. Esto permite un uso más eficiente de los recursos y una toma de decisiones más efectiva. La IA potencia el marketing y se encarga del trabajo pesado Veamos cómo la IA y el aprendizaje automático pueden beneficiarnos en un ejemplo concreto para los comerciantes, optimizando el camino hacia la compra. Con un enfoque individualizado de “segmento de una sola persona”, una marca o comerciante se esfuerza por ofrecer a cada cliente la siguiente mejor acción, adecuada y recomendada en cada punto de contacto y a través de cada uno de los canales disponibles. Una solución de comunicación con el cliente en tiempo real alimentada por el aprendizaje automático puede hacer lo que los humanos no podemos: tener en cuenta miles de permutaciones a lo largo del camino hacia la compra para millones de clientes y generar esa siguiente mejor acción recomendada en cuestión de milisegundos. Plataformas como RedPoint by aggity facilitan la comunicación omnicanal de las empresas con sus clientes ya que permiten que se establezcan comunicaciones personalizadas y marketing automation en tiempo real, lo que maximiza la conversión de las acciones. Las ventajas de este tipo de herramientas es que ofrecen soluciones en tiempo real y hacen el trabajo pesado del responsable del marketing, que puede dedicarse a tareas más valiosas para el negocio. Y es que, utilizar soluciones de marketing e inteligencia artificial permite orientar la toma de decisiones para los canales de entrada y salida. Se desarrollarán así mismo algoritmos para la construcción y el entrenamiento de modelos para automatizar recomendaciones que ofrezcan un diseño óptimo del viaje del cliente. ¿En qué lugar queda entonces la organización de marketing o, al menos, las personas con estudios avanzados en ingeniería de datos? Analítica y Marketing Automation para el responsable del marketing Para el marketing, inquieto por la viabilidad de crear una comunicación hiperpersonalizada con el cliente, existe una preocupación legítima cuando la automatización parece eliminar el componente humano. ¿Cuáles son los aspectos en los que los responsables del marketing pueden hacer sentir su influencia? Se encuentran, en primer lugar, la comprobación y la supervisión. El marketing debe seguir teniendo la capacidad para elegir y probar modelos, desplegar el modelo más eficaz y alterar la configuración de los modelos en función de los cambios en las reglas comerciales. Una solución de comunicación con el cliente en tiempo real, que ofrezca a los responsables del marketing capacidad de supervisión, ayuda a simplificar la analítica para el marketing, dado que mantenerla al alcance del usuario final les ayuda a ver la analítica en funcionamiento. El uso del marketing con inteligencia artificial permite que los departamentos de marketing puedan realizar una personalización y segmentación más efectiva. Al analizar grandes volúmenes de datos de los consumidores, la IA puede identificar patrones y preferencias individuales, lo que ayuda a las empresas a ofrecer contenido y ofertas personalizadas. Esto crea una experiencia más relevante para los consumidores, lo que a su vez aumenta la satisfacción y la probabilidad de conversión. En un enfoque de marketing con inteligencia artificial, una serie de pantallas guiadas llevan al usuario final a través de distintas opciones para crear modelos basados en los objetivos comerciales. El usuario selecciona un esquema dentro de un menú de opciones predeterminadas, envía sus datos, ejecuta el modelo y el responsable de marketing puede ver los resultados en un panel de control fácil de usar. Ayudar al departamento de marketing El supuesto anterior es una labor colaborativa en la cual la IA y el aprendizaje automático potencian tareas antes desarrolladas por humanos para ayudar al profesional del marketing a ofrecer una experiencia atractiva al cliente y siempre con un trasfondo ético. Con este espíritu de colaboración con la IA y el aprendizaje automático, el marketing probablemente tendrá que reorganizar algunos procesos, entendiendo que la colaboración ayuda a conseguir un mejor resultado final —una experiencia del cliente hiperpersonalizada— que el que conseguirían la máquina o el ser humano por sí solos. Uno de los usos más habituales se produce en el, cada vez más utilizado, mundo de los chatbots y asistentes virtuales. Se trata de aplicativos que están impulsados por inteligencia artificial y, gracias a los cuales, las empresas pueden

Marketing individualizado. Un único punto de control, numerosas ventajas

La empresa típica cuenta con una serie de tecnologías desconectadas que realizan funciones específicas, pero que rara vez persiguen el beneficio general de la organización en la máxima medida posible. Este es el caso especialmente dentro del marketing, donde los equipos y sus tecnologías suelen estar compartimentados por canales. Esta estructura reduce la capacidad de la función de marketing de optimizar su rendimiento global. Además, los responsables del marketing suelen carecer de acceso a los datos de otros equipos (como ventas o asistencia), que podrían ayudarles a personalizar mejor sus comunicaciones y ofrecer una experiencia del cliente omnicanal, más adecuada y personalizada. En esta era de la emancipación del cliente, es imprescindible que los responsables del marketing dejen atrás sus tecnologías y procesos compartimentados para hacer posible una relación más directa con los consumidores. En la actualidad, según un estudio de Forrester, aunque el 90 % de las organizaciones se preocupa por ofrecer experiencias personalizadas, tan solo el 40 % de los compradores afirma que la información proporcionada por los comerciantes responde a sus intereses. La solución es implantar un modelo de interacción síncrono en tiempo real, apoyado por un punto de control único sobre los datos y la interacción en tiempo real, que lo haga posible. Mediante el uso de una plataforma de la experiencia del cliente para crear una vista global de este último, los responsables del marketing pueden conseguir ese punto de control único sobre los datos y la interacción del cliente y superar muchos de los obstáculos que encuentran en la actualidad para responder a las expectativas del cliente. Encuentre el punto El punto de control único es un enfoque que combina personas, proceso y tecnología —apoyado por una plataforma de la experiencia del cliente— para hacer posible una vista global del cliente en tiempo real y contribuir al marketing omnicanal. Piense en una plataforma de la experiencia del cliente como un núcleo central a partir del cual los responsables del marketing pueden tomar decisiones y transmitirlas luego a los canales. Se trata de una mezcla de datos, toma de decisiones y orquestación inteligente a partes iguales. E incluye un punto de control único para reunir y entender los datos del cliente, así como un punto de control inteligente único sobre la interacción del cliente que abarca cada punto de contacto de la empresa. A medida que los consumidores van tomando mayor control del proceso de compra, las marcas corren el riesgo de perder cada vez más el control. Es posible encontrar un equilibrio buscando un diálogo bilateral con el cliente en lugar de simplemente ceder poder al consumidor. El enfoque del punto de control único sobre los datos y la interacción constituye la base para ese diálogo bilateral. Mediante el uso de un punto de control único para reunir los datos del cliente, los responsables del marketing pueden orquestar experiencias omnicanal personalizadas y crear ese ciclo virtuoso de una mejora constante de la experiencia a medida que los clientes van compartiendo cada vez más datos a lo largo del tiempo. Está claro que los consumidores quieren un camino hacia la compra dinámico. Según un estudio de la consultoría McKinsey & Company, más del 50 % de los procesos del cliente son ya multiacción y multicanal. Contar con un punto de control único sobre los datos y la interacción permite a los responsables del marketing crear un camino hacia la compra único para cada consumidor, así como optimizar el camino hacia la compra del consumidor a lo largo del tiempo a medida que reúnen más datos sobre el comportamiento y las preferencias del cliente y a medida que cambian esas preferencias. Tome el control La creación de un punto de control único empieza por conectar los compartimentos de la organización, los procesos y la tecnología que generan fricción en el camino hacia la compra. Afortunadamente, esos cambios ya no requieren destruir los compartimentos, revisar por completo los procesos o retirar y sustituir la tecnología. La tecnología adecuada permite tender puentes para conectar los compartimentos existentes y adoptar luego un enfoque gradual para introducir los cambios necesarios. Por ejemplo, empiece solo por dos procesos, como la adquisición y la integración de los nuevos empleados. Superponga la tecnología que ofrece un punto de control único para crear los vínculos entre esos procesos. Cree un equipo interfuncional para abordar los cambios asociados en la organización y los procesos. La tecnología ideal al servicio de un punto de control único es una plataforma de comunicación con el cliente que incluya una plataforma de datos del cliente (CPC) y un centro de interacción. Una CPC es una solución para la empresa que ayuda a los responsables del marketing a saber todo lo posible acerca de sus clientes. Ese conocimiento les permite entender en profundidad a los clientes y reconocer a cada cliente a través de múltiples canales y puntos de contacto de interacción. El centro de interacción permite luego a los responsables del marketing presentar ofertas adecuadas e hiperpersonalizadas, tanto si el cliente se encuentra en un lugar físico como en Internet o en su dispositivo móvil. Los consumidores emancipados se implican más porque el diálogo bidireccional con información compartida gracias a la plataforma de comunicación optimiza un camino hacia la compra que es único para ellos y se ofrece en tiempo real. Sea personal Una plataforma sólida de comunicación con el cliente hace realidad el marketing individualizado en tiempo real. El tiempo de espera es cero: la plataforma procesa todos los datos —lotes y flujos, internos y externos, estructurados y no estructurados— en tiempo real, utilizando el aprendizaje automático para gestionar la personalización. La plataforma utiliza la analítica en línea, que procesa la información mientras el cliente está realizando alguna acción y aporta el contexto necesario (p. ej., de dónde procede y en qué punto del proceso se encuentra) para personalizar y optimizar su proceso. Una plataforma de comunicación con el cliente que utiliza un enfoque de “jardín abierto” simplifica la orquestación a la hora de vincular los datos y tecnologías necesarios para

Producción inteligente en la era de la Industria 4.0

Hay muchos indicadores que permiten medir si una empresa industrial está haciendo bien su trabajo, pero resulta casi obvio señalar que el más importante corresponde al volumen y calidad de su producción. No en vano, este es el objetivo fundamental de este sector, fabricar la cantidad de producto más ajustada a la demanda y, aún más importante, sujetos a los estándares más exigentes. Cumplir este doble objetivo ha sido una constante desde la creación de las fábricas con máquinas de vapor a partir de la segunda mitad del siglo XVIII, en pleno apogeo de la Primera Revolución Industrial. Casi tres siglos después, los robots, la tecnología de Inteligencia Artificial y la Internet of Things (IoT) se han ganado un merecido espacio en las plantas de producción, contribuyendo a su transformación en Industrias 4.0. Los métodos y las tecnologías de producción son más evolucionados, pero los objetivos principales permanecen intactos. Teniendo en cuenta que estas nuevas tecnologías ya no son una tendencia, sino imprescindibles para poder competir un entorno industrial cada vez más globalizado, los responsables técnicos de las fábricas deben analizar cuidadosamente cuál es la mejor manera de integrar estos avances en las plantas para lograr mejoras adicionales en los diferentes procesos de producción para convertirla en una producción inteligente. Para ello, lo fundamental es tener un buen conocimiento de los beneficios y aplicaciones prácticas de las novedades de la Revolución 4.0 o la Cuarta Revolución Industrial, como se ha bautizado esta nueva era de innovación fabril. Conexión, automatización y monitorización para una producción inteligente La premisa básica de la Industria 4.0 radica en que prácticamente todos los elementos y procesos de producción están conectados y automatizados, lo que se traduce en la generación de una vasta cantidad de datos con información muy relevante para la empresa. Se trata de un entorno abonado para sacar partido de Big Data y la analítica avanzada, con el objetivo de disponer de información completa y detalle a lo largo de todo el proceso productivo, resolver incidentes en tiempo real y adelantarse incluso a estos. La aplicación de la tecnología Big Data en la cadena de producción permite, por ejemplo, monitorizar todo el proceso, por lo que los operarios pueden comprobar qué es lo que ha fallado en caso de que un producto salga defectuoso de fábrica. De esta forma, el error queda registrado y se pueden resolver problemas potenciales en la producción antes de que aparezcan. Otra tecnología emergente que cada vez genera más aceptación entre las empresas industriales son los dispositivos conectados mediante IoT (Internet of Things). La consultora Gartner vaticina que, para el año 2020, existirán más de 20.000 millones de dispositivos conectados en todo el mundo y, por supuesto, las empresas industriales están más que interesadas en formar parte de este entorno. De hecho, la industria será el sector en el que la tecnología IoT moverá el mayor volumen de negocio, alcanzando los 320.000 millones de dólares para el año 2020 según la consultora MarketsandMarket, una cifra muy superior a los 163.000 millones que prevé genere en el sector de la salud. Unas cifras muy positivas y también esperadas, ya que la denominada IoT industrial (IIoT) aporta numerosos beneficios a las fábricas desde sus primeras implantaciones. La principal ventaja procede de la interconexión de las máquinas de la fábrica, así como de la automatización del proceso productivo, de forma que no solo resulte más rápido, sino que ofrezca, además, información en tiempo real sobre la operativa a operarios, técnicos y gestores. Este avance contribuye directamente a la mejora de la toma de decisiones. Gracias a la tecnología Big Data y la analítica, la información de las máquinas conectadas a IoT registran y comunicación en tiempo real del proceso de fabricación y tienen capacidad para, ante determinadas circunstancias, disparar acciones anticipadas a posibles incidencias. De esta forma se evitan posibles tiempos de inactividad en las máquinas y es posible realizar ajuste antes de producirse una fabricación defectuosa, situaciones con costes muy elevados las empresas. Los ejemplos prácticos citados forman parte del amplio abanico de posibilidades que ofrecen las nuevas tecnologías de la Industria 4.0 para una producción inteligente, pero hay que tener en cuenta que cada fabricante es diferente y, por lo tanto, las aplicaciones pueden ser muy variadas. Con todos estos datos en la mano, huelga decir que los fabricantes que no estén dando pasos para subirse a la ola de la Industria 4.0 se verán seriamente afectados y terminarán por perder la oportunidad de competir. Se trata de una evolución que hay que abordar teniendo claramente definidos las oportunidades y los desafíos, y con sin perder de vista a todos los profesionales implicados y, por supuesto, la seguridad.

Social MES, el cerebro de las fábricas inteligentes

Optimización, mejora continua, competitividad. Ya sea textil, de componentes de automoción, de bienes de equipo, de consumo, espacial, etc., la industria es uno de los motores de la economía donde la tecnología se ha convertido en un aliado decisivo para mantener posiciones en el escenario globalizado. La cuarta revolución industrial está en marcha y las denominadas smart factories o fábricas inteligentes serán las únicas que continuarán marcando el paso en el futuro. La fábrica 4.0 representa un nuevo avance tanto desde los puntos de vista de la conectividad y la automatización, dos campos que se mantienen en constante evolución de forma simultánea a la convergencia del mundo físico y el mundo digital. De hecho, la convergencia de la tecnología operacional (OT) y la tecnología de la información (IT) abre la puerta al salto desde una operativa lineal y secuencial a otra abierta e interconectada que se alimenta del permanente flujo de datos procedente de los sistemas operacionales, los sistemas de producción, las diferentes áreas funcionales y el conjunto de la cadena de valor. Se trata de un ecosistema complejo en el que el sistema MES (Manufacturing Execution System) opera como el cerebro respecto al sistema nervioso. En este cerebro converge la información procedente de los sistemas de producción y se lleva a cabo un control y una supervisión permanente de toda fábrica, con información completa, detallada y en tiempo real. La potencia de MES va mucho más allá de la simple recolección de información al posibilitar la transformación de este flujo permanente de datos e información en conocimiento, es decir, en una visión real de la operativa y la actividad de las diferentes áreas funcionales. Este conocimiento se presenta de forma gráfica y a través de informes y cuadros de mando que permiten conocer en cualquier momento qué está sucediendo en la planta o plantas de fabricación, en qué medida lo que sucede se ajusta a lo planificado e incluso adelantarse y evitar cualquier tipo de fallo ante la detección de cualquier anomalía. El cerebro MES no solo facilita a los gestores una visión completa del progreso de las órdenes de fabricación, también proporciona análisis estadísticos del rendimiento en tiempo real, como el OEE (Overall Equipment Efficiency) por recurso, planta, departamento; se encarga de supervisar y controlar los materiales (niveles de stock, visualización del consumo de materiales, lotes utilizados y fabricados, etc.), el mantenimiento y la calidad, con acceso a gráficos de control e inspecciones en línea. Todas estas funciones resultan fundamentales para los responsables de producción. En el caso, por ejemplo, de un gerente de producción de un fabricante textil que necesite conocer cuándo estará disponible la nueva colección otoño-invierno de pantalones, en lugar de acceder a diferentes sistemas para verificar si la producción ya ha comenzado, conocer la planificación establecida, determinar el ciclo de fabricación, disponer de pruebas del producto y verificar la disponibilidad de materiales, dispondrá de una visión completa y detallada gracias al sistema MES que le envía directamente dicha información. Fábrica 4.0: digital y social De esta forma y bajo el principio de que la fábrica 4.0 es digital y también social, los operarios y ensambladores disponen de la información exacta que precisan en el momento requerido y lo mismo sucede en el caso de los responsables de fabricación, de calidad, de mantenimiento y, por supuesto, la gerencia. Del mismo modo, también máquinas, robots y procesos cuentan con la información necesaria al instante para desarrollar su labor y fluir de manera armónica y adaptable a cualquier cambio que pueda producirse para cumplir con los objetivos de negocio. Como sucede con los sentidos en el cuerpo humano, en las plantas de fabricación existen diversos entornos en los que se recolectan datos –lectores de códigos de barras, medidores electrónicos, sensores, sistemas SPC (Statistical Process Control), formularios, etc.- y, a modo de cerebro, el sistema MES recopila toda esa información para ponerla a disposición de la gestión y las diferentes áreas funcionales de acuerdo con sus necesidades y requisitos. En tanto que cerebro de la fábrica 4.0, el sistema MES configura un hub central de información conectado, cada vez de forma más estrecha y automatizada gracias a Internet de las Cosas (IoT), con los sistemas operacionales y con diversos sistemas de información, eliminando cualquier tipo de vacío entre la planta o plantas de fabricación con las áreas ingeniería, compras, contabilidad, calidad, etc. Con MES desparecen las áreas de fábrica de las que no existe información disponible en tiempo real y se mantiene un control permanente no solo de los procesos que se están desarrollando, sino también de en qué momento, de qué manera y por qué. Para ello, los sistemas MES continúan evolucionando y cada día incorporan más inteligencia, se integran con el universo IoT e incorporan nuevas herramientas de comunicación social, configurando una capa adicional que, aprovechando la potencia de la nueva generación de aplicaciones Social Business, permite una gestión colaborativa de las plantas de fabricación en la que personas, máquinas y procesos pueden interactuar sin barreras. Con todas estas capacidades, MES es un componente crítico de la Industria 4.0, que opera como un puente entre los distintos recursos físicos y sistemas de información de las plantas de fabricación y hace posible una verdadera digitalización de extremo a extremo. Todo ello, facilita un entorno integrado para intercambiar información y disponer de la visión y el conocimiento, en forma de indicadores clave, que permite tomar decisiones inteligentes de una forma ágil que impulsan la mejora constante, en términos de eficiencia y costes, que caracteriza a las fábricas inteligentes, capaces de aprender y de adaptarse de forma flexible a las nuevas demandas.

Transformación Digital e Industria: Conectada

Industria Conectada, Revolución 4.0, Industria 4.0, Cuarta Revolución Industrial… Tiene muchos nombres y denominaciones, pero en lo que coinciden todos los expertos es que las nuevas formas digitales de producción ya han llegado, y su impacto es cada vez más destacado en las plantas de fabricación de todo el mundo. Prueba de ello son las grandes inversiones que distintas compañías del sector están realizando en estas tecnologías, un total de 907.000 millones de dólares en todo el mundo hasta 2020, según varios estudios. Establecer una agenda digital con soluciones y tecnologías innovadoras es clave para el buen desarrollo de las empresas que decidan apostar por la Industria 4.0. No en vano, se estima que, si las empresas industriales españolas alcanzasen una madurez digital en este sentido, su contribución al PIB podría aumentar hasta en un 10% en el próximo lustro. Todo esto sin contar otras ventajas derivadas de la digitalización industrial, como una mejora general de la productividad derivada de la simplificación y automatización de procesos, y la reducción de tiempos y defectos en la producción. Está más que claro que la Industria 4.0 es una realidad que ha venido para quedarse y a la que las plantas de producción se tendrán que adaptar para mantenerse en la cresta de la ola. Sin embargo, y al igual que en anteriores grandes cambios en la industria, el boom de la Industria Conectada está fundamentado en grandes avances tecnológicos que generalmente vienen bajo el paraguas de la Transformación Digital, algo a lo que ya se han acostumbrado el resto de los sectores. En este sentido, ¿cuáles son las principales tendencias de las que se puede beneficiar el sector industrial? Todo el mundo habla de la Transformación Digital y de sus probados beneficios económicos y productivos para las empresas desde hace ya varios años, pero se trata de un término muy general que no se puede aplicar de la misma forma a todas las compañías. Por ejemplo, el proceso de digitalización de un supermercado no será el mismo que el de una planta de producción. Entonces, ¿cuáles son las nuevas tecnologías que más van a beneficiar a la digitalización de la industria? La Transformación Digital, clave para la evolución industrial Respecto a la Transformación Digital, en el sector industrial sucede algo que no es tan común en otras empresas. Y es que hoy en día dentro de las plantas de producción se pueden ver nuevas tecnologías que también han calado en otros sectores e incluso entre la población general, como IoT (Internet of Things), Big Data y la IA (Inteligencia Artificial), conviviendo con otras soluciones y formas de uso de la tecnología, como la robótica o el cloud computing. De entre todas las mencionadas anteriormente, puede que las más relevantes dentro de la industria sean IoT e IA. Y es que, según un estudio de Telefónica el mercado del IoT industrial alcanzará los 195.470 millones de dólares en 2022, mientras que la IA ya es un elemento clave para automatizar los procesos de producción más rutinarios y dejar las decisiones más importantes a los trabajadores humanos. Combinando ambas tecnologías, se puede mejorar gradualmente la productividad de la maquinaria y reducir los errores y defectos, todo ello mientras se optimizan los tiempos de producción. Además, conectar las máquinas industriales a una red IoT permite que las compañías obtengan un registro de su producción mediante la recolección de grandes volúmenes de datos. Gracias a esta aplicación industrial de la tecnología conocida como Big Data, los operarios podrán realizar un análisis predictivo de posibles fallos en la maquinaria para ahorrar en costes de mantenimiento. Y si ponemos el foco en tecnologías que a priori pueden parecer más exclusivas del sector industrial, como la robótica a través de sistemas ciberfísicos, o tendencias en claro auge, como el cloud computing, su aplicación para desarrollar la Industria 4.0 también resulta positiva. En el caso de la computación en la nube, las empresas industriales pueden utilizar esta tecnología para almacenar datos derivados de la producción sin necesidad de aplicar una inversión extra en hardware y software. Y, por supuesto, también son muy destacables los beneficios en cuanto a automatización y mejora de la producción que ofrecen dispositivos y herramientas robóticas conectadas física y virtualmente a través de sistemas ciberfísicos. Una Transformación Digital segura e ineludible Cloud computing, IA, big data, sistemas ciberfísicos… El número de nuevas tecnologías aplicables a la transformación digital de la industria crece con cada día que pasa, y muchas de estas novedades implican un mayor número de conexiones de la planta de producción a la red. En este sentido, los operarios de estas empresas no pueden olvidar una vieja frase del sector de la seguridad: “si estás conectado, estás expuesto”. Inevitablemente, la hiperconectividad de la industria lleva consigo agujeros de seguridad que hacen el trabajo más fácil al espionaje industrial, aunque el peligro no acaba ahí. Y es que una vulnerabilidad también puede ser utilizada para secuestrar información clave de la empresa y sus clientes, o para paralizar por completo el proceso de producción. Por ello, y antes de abordar la Transformación Digital de las plantas de producción, las empresas deben invertir en las más completas soluciones de ciberseguridad para sus máquinas, además de garantizar una formación básica en este sentido para sus empleados. Los cambios en la industria siempre han sido antecedentes de productos y servicios de los que la sociedad se acaba beneficiando. Ya se vio en las primeras revoluciones industriales con el uso generalizado del vapor, la combustión de carbón y los combustibles fósiles. Pero hoy en día, la sociedad ya se ha adelantado al sector industrial conectado en el uso de nuevas tecnologías como IoT, IA y Big Data. Ya no solo por las oportunidades de negocio y beneficios, ni por el temor a quedarse atrás en la carrera tecnológica. La sociedad cada vez está más conectada y reclama más avances tecnológicos, y las industrias que no se apliquen a sí mismas este principio evolutivo, difícilmente podrán continuar compitiendo en

Sistemas de eficiencia productiva en la Industria 4.0

El éxito o el fracaso de las empresas dedicadas a la fabricación de productos depende de muchos factores, aunque el más influyente en este sentido es la calidad y volumen de su producción. Los responsables técnicos de las fábricas deben asegurarse de que su maquinaria industrial está en perfectas condiciones no solo para garantizar la producción necesaria, sino también para que esta producción esté exenta de fallos y tenga la mayor calidad posible. Lo que se conocce como ‘eficiencia productiva’. La importancia del buen funcionamiento de las máquinas cobra aún más relevancia en el contexto de la Industria 4.0, ya que los avances tecnológicos de esta tendencia han aportado una mayor carga de trabajo a la red de maquinaria industrial. Ante este reto, es vital que los responsables técnicos de estas máquinas conozcan al detalle sus puntos fuertes y débiles, pero ¿cómo tener acceso en tiempo real a esta información? La verificación, primer paso para la eficiencia productiva Una forma de asegurarse del correcto funcionamiento de las máquinas es usando el parámetro OEE (Overall Equipment Effectiveness o Eficiencia General de los Equipos), una fórmula matemática usada por empresas de todo el mundo que mide la disponibilidad, rendimiento y calidad del proceso de fabricación. Gracias a ello, los responsables de la maquinaria industrial pueden medir con exactitud las pérdidas que ocurren en la fabricación de los productos, y en qué momento exacto se producen estas pérdidas. Para conocer el OEE de una fábrica hay que calcular el cociente entre el tiempo operativo y el disponible, el cociente entre la producción real y la capacidad productiva, y el cociente entre los productos válidos y la producción real, y tras ello multiplicar todos estos datos. El resultado será un porcentaje que mide los productos buenos que una fábrica es capaz de generar, por ejemplo, un OEE del 50% significa que de cada 100 piezas que ha producido la maquinaria, la mitad no cumplen con los requerimientos de calidad. Se trata, sin duda, de un parámetro de cumplimiento muy exigente para las empresas, ya que no considera que la competitividad de una empresa es buena hasta que no alcanza un porcentaje de al menos el 85%. Cualquier ratio por debajo de esa cifra implica pérdidas económicas y una competitividad que se podría mejorar. La monitorización, una asignatura pendiente Para asegurarse de tener una buena ratio de OEE, y por lo tanto una buena eficiencia productiva, los responsables de las fábricas deben monitorizar y analizar la información resultante del trabajo de sus máquinas. No obstante, muchas empresas carecen de información fiable de los procesos y los tiempos invertidos en cambios de productos, limpiezas, paros de producción, etc., de modo que la aplicación de políticas de mejora resulta inviable. Además, si una empresa recopila información de este aspecto puede que dependa mucho del criterio subjetivo del operador, por lo que también se complica aplicar políticas de mejora continua ayudándose de indicadores del rendimiento como el OEE. Además, muchas fábricas también tienen problemas con sus órdenes de fabricación, ya sea a la hora de gestionarlas o de generarlas. Sistemas y software de eficiencia productiva No cabe duda de que una producción óptima es el síntoma más claro de que una empresa industrial funciona bien, y la mejor manera de verificar su buen funcionamiento es calculando el OEE de la maquinaria. Sin embargo, de nada sirve conocer los puntos fuertes y débiles de la producción industrial si la empresa no cuenta con un plan y con herramientas para mejorar en este sentido.

La Industria 4.0 es una realidad: ¿cómo aprovechar su potencial?

Hace unos años, la idea de una perfecta automatización de los sistemas tecnológicos de una fábrica y su sincronización con los trabajadores de esta podría haber sonado bastante futurista. Sin embargo, hace tiempo que los equipos TI de diversas compañías dieron los primeros pasos para convertir sus plantas de fabricación en Industrias 4.0 o Industrias Inteligentes. Pero ¿qué es la Industria 4.0? ¿Qué es la Industria 4.0? Básicamente, la Industria 4.0 es un gran paso más en la progresiva transformación de las industrias, un impulso de la transformación digital a las plantas de producción que algunos consideran una Cuarta Revolución Industrial, mientras que otros lo definen simplemente como una actualización de la Tercera Revolución Industrial a los tiempos actuales con sistemas de nueva generación. En lo que están de acuerdo todos los expertos es que la Industria 4.0 ha introducido muchas de las tecnologías de la información y operacionales más punteras a las plantas de producción. Entre estos avances destacan el cloud computing, IoT, la robótica, el big data, la IA o el aprendizaje automático, sistemas cuyo objetivo en el sector de la industria sería el de ahorrar tiempos y costes de producción, lo que se deriva del aumento de la productividad y eficiencia de las fábricas. Sin embargo, el cambio más importante que introduce la Industria 4.0 es la adopción de sistemas ciberfísicos a la producción masiva. Consisten en dispositivos y herramientas conectados física y virtualmente entre sí, cuya principal labor es la de controlar un proceso físico, ahorrando esfuerzo a los operarios ya que se garantiza una mayor automatización de máquinas y sistemas, dejando las decisiones más urgentes e importantes a los propios trabajadores. Destacan el cloud computing, IoT, la robótica, el big data, la IA o el aprendizaje automático. Sin embargo, el cambio más importante que introduce la Industria 4.0 es la adopción de sistemas ciberfísicos a la producción masiva. Cómo hacer la transformación a una Industria 4.0 No hay duda de que la transformación inteligente de las empresas es un hecho y que las industrias tendrán que adaptarse a estos cambios para seguir siendo competitivas y relevantes. Pero ¿cómo han llevado los empresarios tantos cambios repentinos en tan solo cinco años? La mayor parte de las tecnologías de la Industria 4.0 ya están desarrolladas y establecidas, y también son fundamentales los avances en materia de protocolos de comunicación, específicamente en los entornos operacionales, tradicionalmente más resistentes al cambio que los entornos informacionales. La creciente concienciación de los responsables de la toma de decisiones de las empresas del sector industrial en cuanto al imperativo de competir en un mercado global, extremadamente ágil y donde la fabricación se realiza bajo demanda, también juega a favor del desarrollo de las fábricas inteligentes. No obstante, es necesario un paso adicional para poder hablar de una Cuarta Revolución Industrial totalmente consolidada y que consiste en la adopción masiva de estos avances por parte de las industrias, pero antes se debe tener en cuenta cómo aplicar estas tecnologías de la mejor forma para su método de producción. Software para la transformación de la Industria 4.0 Teniendo en cuenta este factor, aggity ha desarrollado Industry 4.0, un software especialmente diseñado para estas industrias conectadas e inteligentes cuya función principal es la de ahorrar costes y tiempos de producción a la vez que se aumenta la productividad y la eficiencia de la fábrica. Todo ello se consigue gestionando y monitorizando en tiempo real la actividad de toda la planta de producción y automatizando los procesos industriales. Además, las tres distintas soluciones que ofrece Industry 4.0 (Social MES, Scheduling by aggity y Factory MES) se integran directamente con todos los sistemas ERP (Enterprise Resource Planning), facilitando el salto a este nuevo estadio a todo tipo de empresas industriales, con independencia de su tamaño y subsector. En este sentido, el sistema Social MES: Manufacturing Execution System controla y monitoriza las cuatro áreas principales de trabajo en una industria: producción, materiales, calidad y mantenimiento. Social MES ofrece a trabajadores y empleados información sobre todo lo que sucede en la fábrica en tiempo real, además de una gestión de materiales mejorada y una mejor conexión entre los distintos departamentos. De esta forma se logra una reducción de los tiempos y los costes, una optimización de los tiempos de producción y una mejora en la calidad del producto final. Social MES controla y monitoriza las cuatro áreas principales de trabajo en una industria: producción, materiales, calidad y mantenimiento. Scheduling by aggity es, por su parte, una herramienta muy útil para planificar el funcionamiento de la Fábrica 4.0. Este programa gestiona todas las actividades planificadas que tiene la empresa respecto a los elementos de producción (trabajadores, máquinas, sistemas…) y su carga de trabajo. Con Scheduling también es posible realizar simulaciones de varios escenarios de planificación y hace comparaciones entre ellos para que los trabajadores decidan el mejor plan a seguir. Con todo ello, se evitan los cuellos de botella y se reducen los tiempos de inactividad, además de mejorar los plazos de entrega, disminuyendo los costes de producción e incrementando la productividad entre un 10% y un 40%. Scheduling, por su parte, gestiona todas las actividades planificadas que tiene la empresa respecto a los elementos de producción (trabajadores, máquinas, sistemas…) y su carga de trabajo. Bajo la filosofía Social Business, la solución Social Factory MES de aggity garantiza una buena comunicación entre los sistemas y trabajadores de la fábrica conectada. Algo muy importante, ya que la falta de información entre empleados provoca que pierdan entre un 50% y un 70% de su tiempo en la búsqueda de datos y la elaboración de informes. En este sentido, Social MES elimina estos obstáculos al permitir que los empleados participen en una gestión colaborativa del trabajo basada en redes sociales, mensajería instantánea, video-streaming, dispositivos conectados a las redes corporativas y aplicaciones, de forma que la información fluye de forma eficaz entre todos los departamentos de la fábrica. Social Factory MES garantiza una buena comunicación entre los sistemas y trabajadores de la fábrica conectada y agiliza la

Big data e Industria 4.0: quien gane la batalla de los datos, ganará el futuro

Desde el coche al metro, desde la nevera al supermercado, pasando por el banco, la aseguradora, las campañas políticas, la publicidad y la tienda online, todos los procesos de la economía actual se transforman a distintas velocidades con el uso del big data o procesamiento de grandes cantidades de datos. El big data hace posible desde el cálculo de la ruta del vehículo particular, para elegir la mejor opción, a la frecuencia con la que deben transitar los transportes públicos, en tanto que hace funcionar los algoritmos de marcas como Amazon o Uber para dar un mejor servicio en el menor plazo de tiempo gracias al empleo, análisis y coordinación de teras y teras de datos. También llegan a determinar las comisiones personalizadas que incluye el banco en base al comportamiento financiero de cada usuario. Están en la matriz que facilita a Google exponer los resultados más buscados y gestionar los datos de navegación por Internet de los ciudadanos con el fin de que las empresas anunciantes le den más dinero por el micro-targeting, así como en el razonamiento que explica cómo Facebook o Instagram personalizan las historias que muestran al usuario al entrar en sus plataformas. La gestión y análisis de grandes volúmenes de datos es una de las claves para entender la realidad económica, las demandas del mercado, el perfil de los usuarios y su respuesta a nuevos productos o servicios. Se ha convertido, por tanto, no solo en una prioridad para las empresas, sino también en la fuente indispensable para el negocio del siglo XXI, en el que la inmensa mayoría de las actividades diarias pasan por Internet o se relacionan con esta red universal. Por ello, la cantidad de datos registrados, recogidos y almacenados por las empresas, tanto del entorno online como offline, aumenta exponencialmente. Esto conlleva que cada año las compañías afronten más dificultades para gestionar y analizar esos datos. De acuerdo con informes recientes, un 80% de los ejecutivos de marketing reconoce que el big data es clave en la estrategia empresarial de sus compañías, en tanto que activo estratégico para el desarrollo de las mismas. Además de reconocer su importancia vital, también es necesario que las empresas tengan una estrategia definida para su recolección, almacenaje, gestión, procesamiento y análisis, con el estricto cumplimiento de la directiva europea GDPR (de obligación a partir del 25 de mayo) y con una arquitectura adecuada para ello. En cuanto a la utilización de esos datos, queda o debería quedar especificado en los términos de uso que se aceptan para cederlos, lo que conlleva una autorización que las empresas tratan de manejar con mayor eficacia ante su imparable aumento. En especial cuando el consumo a través de la red gana cada vez más adeptos, por su comodidad y eficacia, frente a la compra offline. Y es que desde gestionar las finanzas en Internet a comprar ropa o productos, pasando por servicios online de entrega a domicilio, los datos de consumo son cada vez más y más precisos, lo que permite reenfocar el modelo en esta nueva era. Una era en la que los clientes prefieren ver, comparar y analizar a través de la web antes de efectuar la compra, y en la que las empresas pueden, de esta manera, acceder y conocer a sus consumidores con un menor coste. El big data ofrece enormes oportunidades. Su correcta utilización, al extraer el valor de los datos, permite identificar las tendencias entre los usuarios y conocer mejor al público a través del análisis de su conducta, gustos y preferencias, opiniones, etc. Esto se puede traducir en la mejor orientación de las campañas de marketing y el aumento de las ventas, así como la personalización de la oferta y fidelización del cliente. Estos macrodatos, bien gestionados, también permiten a las compañías adecuar su producción industrial al stock y la demanda esperada de cada producto, con una planificación de estrategias más detalladas que den respuestas inmediatas a situaciones reales. Porque el big data es fundamental también para maximizar la eficiencia de los procesos en la industria, así como para aprovechar toda la información que generan las máquinas y el Internet de las Cosas (IoT), en un mundo hiperconectado en el que cada elemento es fuente de información y nodo de comunicación. En este contexto, en aggity hemos desarrollado la solución Industry 4.0 by aggity, un sistema que facilita la digitalización y automatización de la producción con el que ya operan más de 350 compañías en el mundo, y que dispone de una nueva dimensión social gracias a las herramientas de comunicación entre personas, equipos, máquinas, robots y sistemas informáticos en un entorno de gestión inteligente. La fábrica inteligente y social es el resultado de la incorporación de la plataforma Social Business by aggity en la solución Social Factory, con la integración de la plataforma Corporate Social Network by aggity y la aplicación de mensajería instantánea Corporate Messenger by aggity. Ambas suman al sistema MES (Manufacturing Execution System) una capa social en la que humanos y máquinas pueden hacer uso de la información en tiempo real, comunicarse e interactuar. Conoce más sobre: Plataforma Social Business Corporate Social Network Corporate Messenger De esta forma y gracias al conocimiento permanente del estado de los distintos procesos de negocio, las empresas 4.0 incrementan su productividad, mejoran su eficiencia energética, optimizan el uso de los recursos y, por ende, elevan su rentabilidad y son más sostenibles. Quien gane la batalla de los datos, ganará el futuro. Una estrategia que aproveche este filón para entender mejor el mercado y sus posibilidades, así como comprender a los clientes que lo conforman, es imprescindible para avanzar en la senda de maximización de los beneficios. Una estrategia definida que cubra consideraciones respecto a la arquitectura y almacenamiento de los datos, el gobierno de los mismos y el cumplimiento de la legislación, respaldada por las soluciones tecnológicas necesarias para llevarla a cabo. Entradas destacadas