Gestión de la planta de producción 4.0

Con el uso de la IA, el big data y el análisis de datos es posible digitalizar y gestionar la planta de producción de la manera más eficiente posible. El resultado es una empresa más competitiva y un incremento de la rentabilidad. El uso de herramientas digitales en la fábrica duplicará la tasa de crecimiento anual del sector industrial en 2035. Para que la digitalización de una planta de producción sea completa hay que optimizar al máximo todas las fases del proceso. Lo que incluye desde el momento en el que el cliente hace el pedido, pasando por la fabricación del producto y, finalmente, la entrega. Imprevistos como retrasos de los proveedores, saturación de recursos, fallos en las máquinas o falta de material influyen en el plan de producción. Saber responder a los cambios y ofrecer soluciones en tiempo real es fundamental para alcanzar con éxito los objetivos previstos. La industria 4.0 trae consigo, de la mano de diferentes herramientas tecnológicas, recursos para que la gestión de las plantas de producción se ajuste a las actuales necesidades del mercado y las empresas aumenten su competitividad. En este contexto es esencial crear un ecosistema en el que el epicentro sea la fábrica conectada, con el uso de la inteligencia artificial (IA) como catalizadora de estos cambios. La implantación de esta tecnología podría suponer, según sostiene la firma Accenture, duplicar la tasa de crecimiento anual de la industria en 2035. Supervisión en tiempo real El objetivo principal de la gestión de una planta de producción con herramientas digitales es facilitar información instantánea sobre su estado. Esto incluye actividades directas e indirectas, rendimiento, eficiencia por operador, máquina, línea, centro de coste, centro de trabajo, departamento, etc. Así como la relación que existe entre el tiempo programado y el utilizado, control de calidad, trazabilidad y genealogía de los lotes de materiales, control de parámetros de proceso, mantenimiento de activos y programación de la producción a capacidad finita. Toda esta información facilita a los responsables de planta la toma de decisiones y se convierte en un recurso esencial para organizar su producción, asignar las cargas de trabajo de manera óptima y establecer los plazos de ejecución que garantizan el cumplimiento de las fechas de entrega con el cliente. Con una plataforma como Smart Factory by aggity es posible realizar esa transición gracias a una completa automatización de los procesos y predicción de acciones. Con el uso de la IA, el Big Data y el análisis de datos es posible digitalizar y gestionar una fábrica de manera eficiente. La automatización de las plantas de producción, con la introducción de dispositivos IoT y sensores, es el primer paso. Superada esta primera fase, desde una sola plataforma la compañía puede acceder a reportes y monitorización en tiempo real, con visibilidad de todos los procesos, informatización de los muestreos de calidad, y a la planificación, organización y control de los procesos de manera automática y personalizada. Gracias a la recopilación de los datos que generan todos los activos y su posterior análisis, en las fábricas inteligentes es posible mejorar el rendimiento, las competencias laborales, corregir los errores en tiempo real y aumentar la calidad del producto final. El resultado es una empresa más competitiva y un incremento de la rentabilidad. Descubre las ventajas de Smart Factory by aggity

Control de la producción gracias a la optimización 4.0

El software de control de la producción es una pieza clave en las Smart Factories. No en vano, la monitorización y el control continuo de los procesos de fabricación es el punto de partida para llevar a cabo una fabricación inteligente. El control de la producción asegura la máxima eficiencia de todos los procesos de fabricación y es la base para la excelencia organizacional y la contabilidad analítica. La cuarta revolución industrial o Industria 4.0 es el resultado de la mejora continua de los procesos productivos gracias a la incorporación de nuevas tecnologías fruto de una evolución constante. La conjunción de sistemas de comunicación actualmente en transición a 5G, la sensorización de la maquinaria y la automatización de procesos sienta las bases para disponer de una visión global integradora que permite a todas las áreas de la empresa industrial acceder a información de su actividad completa, detallada y en tiempo real. El software de control de la producción juega un papel nuclear en el cumplimiento de ese objetivo, ya que la monitorización y el control continuo de los procesos de fabricación es el punto de partida para llevar a cabo una fabricación inteligente. Dentro de la plataforma Smart Factory by aggity este rol lo desempeña la solución Opera MES con aggity, un sistema MES (Manufacturing Execution System) completo, modular y altamente configurable que da cobertura al control y la gestión de todas las actividades que tienen lugar en la fábrica relacionadas con la producción, la calidad, los materiales y el mantenimiento. En el corazón de este sistema MES se encuentra Opera Production Management para la definición de todos los datos maestros, incluida la empresa, el producto, los recursos de producción, así como los procedimientos para la toma automática de datos que permite trazar los procesos de fabricación. Por su parte, Opera MES Workflow Manager posibilita la gestión de todas las estaciones de trabajo en la planta y los citados procedimientos de captura de datos; mientras que Opera Management Console posibilita la supervisión constante y en tiempo real. Al monitorizar en tiempo real todo el proceso de producción es posible tener un control permanente y al detalle, calcular el OEE en tiempo real, realizar análisis de rendimiento, así como de cualquier tipo de ineficiencia o merma, además de poner controlar y analizar tendencias, así como anticiparse y adaptarse a las circunstancias cambiantes de los mercados. La supervisión y el control alcanza igualmente a la logística y la gestión de materiales con la posibilidad de vigilar su consumo o tratamiento por parte de las distintas máquinas, por ejemplo, procesadoras o calibradoras. De esta forma es posible apoyar en un conocimiento real la toma de decisiones como, por ejemplo, el momento y la cantidad de materias primas a adquirir. Las actividades de mantenimiento también deben ser objeto de supervisión y control. De hecho, este es el punto de partida para hacer realidad un mantenimiento 4.0, preventivo y predictivo, que minimice averías y, por ende, gastos; y que asegure la continuidad de la producción, además de minimizar gastos por este concepto. Toda esta información, que se presenta en cuadros de mando personalizados, es susceptible de explotarse y analizarse ya sea desde el propio sistema como desde herramientas BI terceras, lo que permite realizar todo tipo de análisis y, aspecto fundamental, implementar una contabilidad analítica que permite conocer al detalle, exactamente y en función del consumo real de recursos, el coste de fabricación de cada producto. Descubre las ventajas de Smart Factory by aggity

Industria 4.0 en el sector madera y mueble

En la industria 4.0 cada pieza que se fabrica es identificada y se puede realizar un seguimiento de esta para comprobar que todo el proceso se ha realizado de manera óptima reduciendo costes y con máxima eficacia. Gracias al empleo de modelos digitales y de sistemas MES, cada línea de producción puede servir para fabricar diferentes productos. El sector del mueble no se caracteriza por su alto nivel de digitalización. De hecho, su transformación va por detrás del conjunto de la industria española, según el documento ‘Análisis de viabilidad para la implantación de la Industria 4.0 en el Sector del Hábitat’, elaborado entre el Instituto Tecnológico AIDIMME (Comunidad Valenciana), CENFIM (Cataluña) y CETEM y AMUEBLA (ambas de la Región de Murcia). En dicho documento apuntan a la digitalización como “la mejor baza para asegurar la supervivencia de nuestras empresas”. Un cambio que debe producirse en todas las áreas y departamentos de las compañías, incluidas las plantas de fabricación. Hasta ahora, el sector de la madera y el mueble estaba orientado a la fabricación en masa. Se realizaba una elevada inversión en líneas de producción que estaban diseñada para un producto específico, de los que se fabricaban grandes volúmenes para absorber los costes. Con la llegada de la industria 4.0 esto cambia. Gracias al empleo de modelos digitales cada línea de producción sirve, dentro de unos parámetros, para fabricar diferentes productos. Esta flexibilidad y capacidad de adaptación, como subraya el documento, permite que se realice la configuración de las líneas de forma automática a partir del modelo digital asociado a la orden de fabricación. Ello permite conocer a priori el resultado final, los tiempos y los costes de la “manufactura como servicio”. Producción automatizada En el ámbito de la fabricación, los sistemas de información que gestionan la producción en planta se denominan sistemas MES (Manufacturing Execution System). Entre sus funciones se encuentran la programación de la fabricación, los estados de carga de las máquinas, la expedición de las unidades producidas, el control de calidad, rendimiento y energía, etc. Para ello, es necesario que las máquinas dispongan de sensores y que la fábrica se gestione a través de una plataforma digital como Smart Factory by aggity, que permite llevar a cabo un control en tiempo real de los procesos de producción y logística. Así, por ejemplo, el tratamiento de los tableros de madera responde a las necesidades del mercado en cada momento. Cuando llegan a la línea de producción se cortan según las medidas que se han predeterminados desde el módulo de software, se apilan en la ubicación adecuada y se transportan hasta el centro logístico de manera automatizada. Cada pieza es identificada y se puede efectuar un seguimiento de esta, para comprobar que todo el proceso se ha realizado de manera óptima posible, reduciendo costes y mejorando la eficacia. Con la implantación de Smart Factory by aggity, la fábrica no solo mejora la calidad de la actividad, también del producto o servicio final que llega al cliente, así como de la trazabilidad de los materiales. Además, al tratarse de datos compartidos por varios departamentos es posible generar órdenes automáticas de fabricación, obtener información relativa a las cantidades producidas, así como de paros o rechazos. Gracias a la obtención y análisis de todos estos datos es posible, por ejemplo, aplicar medidas correctivas ante situaciones imprevistas sin que, en la mayoría de los casos, sea necesario interrumpir la actividad ni incurrir en sobrecostes. Descubre las ventajas de Smart Factory by aggity

¿Qué es el mantenimiento 4.0?

Al tiempo que evolucionan hacia la industria 4.0, las plantas de producción también han de adoptar sistemas de mantenimiento 4.0 que, si bien implican más complejidad por el empleo de más recursos tecnológicos, suponen grandes mejoras. Gracias a la digitalización de la fábrica es posible un mantenimiento preventivo y predictivo para reducir averías, minimizar gastos y asegurar la continuidad de la producción. La industria 4.0 es el resultado de la implantación de herramientas digitales en las plantas de producción impactando en toda la cadena de valor. Big data, blockchain, business intelligence, digital twins, inteligencia artificial e internet de las cosas son tecnologías que permiten dar el salto hacia una fábrica inteligente y son facilitadoras de esa cuarta revolución industrial. El uso de estas tecnologías no solo está cambiando los modelos de negocio, también la forma en la que se gestionan y cómo se produce. Al tiempo que evolucionan hacia la industria 4.0, las plantas de producción también han de adoptar sistemas de mantenimiento 4.0 que, si bien implican más complejidad por el empleo de más recursos tecnológicos, suponen grandes mejoras. La monitorización de las máquinas implica, por un parte, contar con personal especializado para asegurar su correcto funcionamiento, y, por otra, disponer del software adecuado para controlar todos los activos. Una de las ventajas del mantenimiento industrial en la fábrica 4.0 es que, gracias a su digitalización, permite realizar dos tipos de acciones para evitar la paralización de la actividad de la fábrica y asegurar su resiliencia y capacidad de adaptación: • Mantenimiento preventivo Permite anticiparse a los fallos y minimizar los riesgos. Este mantenimiento ha de estar programado con un enfoque de cero averías. Consiste en la revisión periódica de las máquinas de la fábrica, para lo que hay que detener momentáneamente su actividad. Esta acción requiere de una exhaustiva planificación para determinar el momento que ha de llevarse a cabo, así como para establecer el tiempo de detención del funcionamiento de los equipos de manera que afecte lo menos posible a la actividad de la planta. • Mantenimiento predictivo Evalúa las condiciones de las máquinas en tiempo real para identificar si, durante su funcionamiento, hay algún proceso que esté fuera de control y es necesario intervenir antes de que se produzca un fallo que interrumpa la actividad de forma inesperada. El objetivo es optimizar la fiabilidad de los equipos y mejorar su disponibilidad, al mismo tiempo que se evitan gastos ocasionados por la reparación de averías no previstas. La monitorización de las máquinas a través de una plataforma como Smart Factory by aggity facilita la gestión y control de todas las intervenciones de mantenimiento de los activos; en particular, en aquellos involucrados en el proceso de fabricación como máquinas, equipos y herramientas. El objetivo principal es garantizar la disponibilidad de los recursos con el menor número de fallos posible. Al eliminar averías en las máquinas que afectan a la Descubre las ventajas de Smart Factory by aggity

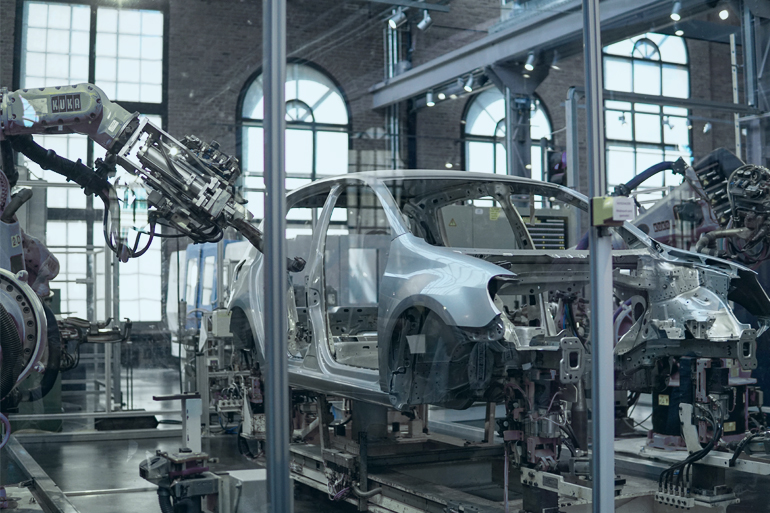

Industria metalúrgica y fábricas 4.0

El 48% de las empresas metalúrgicas planean implementar tecnologías 4.0 en los próximos meses. La mayoría de estas transformaciones se orientan a mejorar los procesos productivos y la comercialización. Las plataformas de digitalización facilitan la transformación de los métodos industriales y de toda la cadena de valor, incluidos personal, proveedores y clientes. La Industria 4.0 persigue la evolución hacia fábricas inteligentes, automatizadas, flexibles, conectadas entre sí y sostenibles, con personal altamente cualificado capaz de gestionar de manera eficiente nuevos ámbitos productivos, a través del empleo de soluciones digitales y equipamiento tecnológico apropiados, junto con su aprovechamiento óptimo en los distintos procesos. De este modo resume el clúster del metal MI4 los pasos que deberían dar las empresas del sector metalúrgico para abordar una transformación que les permita no solo asumir los cambios que se están produciendo en los modelos económicos, también afrontar un presente en el que la tecnología es imprescindible para mantener la competitividad de cualquier industria. “Hemos entrado en una etapa en la que el concepto de industria 4.0 ha comenzado a ser reconocido por el tejido empresarial, lo que está permitiendo la incorporación de nuevas tecnologías digitales en toda su cadena de valor, facilitando la modificación de los productos, los procesos y los modelos de negocio y crear así una industria inteligente”, afirman desde este conglomerado creado para promover la mejora competitiva de la industria asturiana del metal. Mejorar procesos productivos y comercialización A pesar de la actual situación económica, el 48% de las empresas metalúrgicas planea implementar tecnologías 4.0 en los próximos meses. La mayoría de estas transformaciones se orienta a mejorar los procesos productivos y la comercialización, según el informe ‘Tecnología e Innovación en las empresas metalúrgicas’ de la Asociación de Industriales Metalúrgicos de la República Argentina (Adimra). La integración de la tecnología se ha convertido en un estado permanente en muchas compañías. En el caso de las plantas de producción, su digitalización, gracias a plataformas como Smart Factory by aggity, facilita la transformación de los métodos industriales y de toda la cadena de valor, incluidos personal, proveedores y clientes, para realmente realizar una producción inteligente. De este modo, las plantas manufactureras mejoran la interconectividad con programas para su planificación, organización y control. Estas soluciones tecnológicas facilitan la digitalización y automatización de la fábrica, combinando técnicas como la analítica de datos y la inteligencia artificial. Estas tecnologías tienen un impacto directo en la mejora del OEE. Su despliegue facilita la gestión de los procesos productivos a través de indicadores de rendimiento de equipos y operarios, así como la optimización de estos. Gracias a ello, los plazos de entrega pueden reducirse en un 27%, mientras que el número de productos defectuosos o “no conformes” descendería en un 18%. En este camino hacia la Industria 4.0 también se considera necesario abordar la mejora de los procesos de mantenimiento, comenzando con la toma de datos de los equipos a través de su conectividad (de forma continua siempre que sea posible) y el uso de un sistema GMAO, que permite aplicar acciones correctivas con alta capacidad de reacción. En este sentido, y según los resultados obtenidos de experiencias reales de uso de la plataforma Smart Factory by aggity, el tiempo que se dedica a la toma de datos se reduciría en un 74%, con la consecuente reducción de costes y aumento de la eficiencia de la planta. Descubre las ventajas de Smart Factory by aggity

Inteligencia artificial y su repercusión en el OEE

Para asegurarse de tener una buena ratio de OEE y, es decir una buena eficiencia en la planta, los responsables de las fábricas deben monitorizar y analizar la información resultante de la operación de sus máquinas. El objetivo es mejorar los procesos de fabricación y aumentar la productividad de la empresa, ganando en eficiencia e identificando oportunidades de mejora. En la Industria 4.0 cualquier acción es susceptible de ser cuantificada. Esto permite tener un mejor control de todo lo que ocurre en la fábrica y contar con información que puede ayudar a determinar el éxito de una empresa. Para realizar este análisis es fundamental utilizar el indicador OEE (Overall Equipment Effectiveness), una herramienta que se encarga de medir la efectividad de los equipos productivos y que ayuda a identificar ineficiencias en los procesos de fabricación. Para conocer el OEE de una fábrica hay que calcular el cociente entre el tiempo operativo y el disponible (disponibilidad), el cociente entre la producción real y la capacidad productiva (rendimiento), y el cociente entre los productos válidos y la producción real (calidad). El resultado que se obtiene de la multiplicación de estos tres datos (disponibilidad, rendimiento y calidad) será un porcentaje que mide los productos buenos que una fábrica es capaz de generar. Cómo ganar en eficiencia y ahorrar costes Para asegurarse un buen OEE y, por lo tanto, una buena eficiencia productiva, los responsables de las fábricas deben monitorizar y analizar la información resultante de la operativa de sus máquinas. Una plataforma como Smart Factory by aggity proporciona toda esta información en tiempo real. Se trata de una solución modular que integra tres soluciones. Por un lado, el sistema Opera MES con aggity monitoriza de forma continua y automática la captura de datos, de forma que es posible tener una visión completa y detallada de los procesos de fabricación, así como de las distintas áreas operacionales que interactúan con esta. Por su parte, PlanetTogether by aggity es un software de planificación de la producción que sirve de nexo entre el sistema ERP (Enterprise Resource Planning) y el sistema MES para llevar a cabo una planificación óptima teniendo en cuenta circunstancias tales como variaciones en la demanda, indisponibilidad de un equipo o retrasos en la recepción de una determinada materia prima. Por último, mediante el uso de algoritmos de inteligencia artificial y aprendizaje automático, Analytics Factory by aggity extrae valor de las grandes cantidades de datos procedentes de las distintas áreas de la empresa, identifica los puntos susceptibles de mejora y determina el impacto de cada mejora en el negocio, en términos de incremento de la eficiencia, reducción de costes u otros indicadores clave. Con estas herramientas, los operarios disponen de información actualizada de las actividades realizadas, mientras que los supervisores pueden realizar un análisis cuidadoso de los datos para aplicar rápidamente las medidas correctivas necesarias. El objetivo es mejorar los procesos de fabricación y aumentar la productividad de la empresa, ganando así en eficiencia e identificando oportunidades de ahorro para asegurarse un buen OEE. Descubre las ventajas de Smart Factory by aggity

Resiliencia de la fábrica digitalizada

Las fábricas que ya habían empezado a implementar soluciones tecnológicas han demostrado en estos meses de crisis que son capaces de reaccionar con éxito a una situación excepcional e imprevista. La introducción de estas innovaciones responde a la necesidad de automatizar, integrar y monitorizar recursos y procesos. La industria 4.0. o digitalización de la fábrica se caracteriza por la integración de la tecnología a lo largo de todo el proceso de fabricación. Robots, sistemas de inteligencia artificial (IA) e Internet de las Cosas (IoT, por sus siglas en inglés) ocupan un lugar imprescindible en las plantas de producción. Ya no son una tendencia, sino una necesidad para las empresas que quieran alcanzar sus objetivos y mantener la competitividad en un entorno industrial cada vez más globalizado. La introducción de estas innovaciones responde a la necesidad de automatizar, integrar y monitorizar recursos y procesos en aras de una optimización continua de la eficiencia, el rendimiento y la calidad, es decir, la excelencia en el OEE (Overall Equipment Effectiveness o Efectividad total de los Equipos). Atendiendo a los resultados, su implementación se traduce en un incremento del 40% en la calidad de los métodos y productos, un aumento de la eficiencia en un 30%, la reducción de la entrada manual de datos en un 90% y la disminución de los tiempos de producción en un 25%, según los análisis realizados por aggity. La recogida de datos en tiempo real constituye el punto de participar para, aplicando analítica, ayuda a identificar ineficiencias rápidamente y facilita la toma de decisiones para corregirlas. Es decir, mejora la resiliencia de las fábricas, que son capaces de adaptarse a la demanda y los vaivenes del mercado. Capacidad de reacción La pandemia, y la crisis social y económica derivada de la situación sanitaria, han puesto en evidencia la necesidad de acelerar la digitalización. Las fábricas que ya habían empezado a implementar soluciones en este sentido han demostrado en estos meses que son capaces de reaccionar con éxito a una situación excepcional e imprevista. La resiliencia se convierte así en un elemento esencial de la cadena de producción para mantener la actividad económica en un contexto en el que se han acelerado las tendencias previstas para los próximos 10 años: Preocupación por el cambio climático y contaminación: el planeta ya consume más recursos de lo que es capaz de producir en un año. Presión sobre los sistemas de salud: la pandemia ha sacado a la luz este problema y ha mostrado sus debilidades. Crecimiento de las ciudades: el número de personas que vive en ambientes urbanos aumenta, aunque la pandemia parece haber ralentizado esta tendencia. Globalización y localización: seguiremos trabajando en un ambiente global, pero dándole más importancia al contexto local. Cambios en las formas de trabajo y de relacionarnos: las restricciones han provocado una adopción rápida de la tecnología para continuar con actividades sociales, laborales y de ocio. La integración de la tecnología que, durante la primera ola de la Covid-19, parecía algo transitorio se ha convertido en un estado permanente en muchas compañías. Empresas y fábricas han tomado conciencia de que la capacidad de resiliencia ante situaciones adversas, que se escapan a cualquier plan de negocio, resulta esencial para asegurar el éxito y la competitividad de una organización. En el caso de la industria, su digitalización, gracias a plataformas como Smart Factory by aggity, facilita la transformación de los métodos industriales y de toda la cadena de valor, incluidos personal, proveedores y clientes. ¡Da el salto a la Smart Factory!

10 beneficios de un planificador industrial

Planificador Industrial La mejora de la eficiencia de la producción, la flexibilidad o la automatización de tareas, son algunos de los beneficios de la implantación de un planificador industrial. El uso de un planificador industrial facilita la toma de decisiones y mejora la posición de la fábrica ante la competencia La transformación de la industria hacia un modelo digital precisa de soluciones que mejoren la eficiencia de la producción teniendo en cuenta todas las áreas de la empresa. Uno de los elementos para obtener la visión global con la que favorecer el rendimiento de la planta de fabricación se obtiene a través de un sistema de planificación industrial avanzado (APS) que alcanza los siguientes beneficios: Reducción de costes. La implantación de un planificador industrial requiere de una inversión inicial, pero a medio plazo reduce los costes de operación. Flexibilidad. La fábrica es capaz de adaptarse a la demanda e imprevistos del mercado en poco tiempo gracias a la capacidad de rehacer los planes de forma inmediata teniendo en cuenta los recursos realmente disponibles. Uso más eficiente de sus recursos. Un sistema de planificación industrial reduce los tiempos de parada, es capaz de ahorrar en costes de mantenimiento y racionalizar el uso de los materiales, y también contribuye al ahorro de energía gracias a un uso más eficiente de las máquinas. Optimización de multitud de objetivos de negocio. La utilización de un planificador avanzado permite no solo aumentar la utilización de los recursos, sino planificar reduciendo inventarios, plazos de entrega, cumplimiento de pedidos críticos, etc. La optimización se puede realizar en pocos segundos por diferentes criterios planteando escenarios alternativos. Reducción de las paradas por falta de recursos. Una planificación avanzada tiene en cuenta todos los recursos necesarios, materiales, utillaje, personas, y por supuesto las máquinas. Las fabricaciones se iniciarán solo cuando los recursos estén disponibles. Mantenimiento más ágil. Gracias a la optimización de los tiempos de parada, se pueden programar los mantenimientos en los momentos más oportunos realizándolos de la manera más ágil. Visibilidad de la información. La utilización de un planificador avanzado permite dar visibilidad a toda la empresa, especialmente al departamento comercial que podrá comprometer fechas de entrega (Capable to Promise Date) fiables y de forma rápida. Coordinación de las áreas. La utilización de un planificador permite coordinar los trabajos de los departamentos de soporte con la línea de producción: Mantenimiento, pruebas de ingeniería de proceso, industrialización de productos, etc. Información más precisa. Al automatizar la planificación, es posible disponer de datos objetivos y KPIs que facilitan la toma de decisiones. Más seguridad para los empleados. La automatización de las operaciones industriales conlleva una retirada de los trabajadores de los lugares de trabajo más peligrosos en el entorno de la fábrica en los momentos en que se puedan producir situaciones de riesgo. Con el software de planificación de la producción PlanetTogether by aggity es posible planificar en tiempo real los recursos de la planta de fabricación, gestionar con eficacia los plazos de entrega y las urgencias para optimizar los stocks; además de conocer de manera gráfica e intuitiva la secuencia en el tiempo de las órdenes de trabajo que se generan en un proceso. Asimismo, una solución de este tipo facilita la creación de alarmas, previsiones de consumo de materiales, tiempos de entrega de producto acabado e identifica cuellos de botella. Y, por supuesto, permite programar la operativa de máquinas y operarios, y volver a planificar en tiempo real en función de los eventos en planta. Toda la planificación de tu fábrica en una sola plataforma

Manufacturing Data Labs para la industria inteligente

Desde que se obtienen las materias primas hasta que el producto final llega al consumidor y se crea una relación con este, tienen lugar una serie de actividades interrelacionadas y que generan valor a lo largo de una cadena cada vez más inteligente. El concepto de cadena de valor, que aparece por primera vez en el libro Ventaja Competitiva que Michel Porter publicó en 1985, es aplicable a cualquier sector económico, incluido el sector industrial, inmerso en la cuarta revolución industrial o Industria 4.0 De forma simultánea a su digitalización, las empresas industriales están incorporando inteligencia en el proceso nuclear de fabricación, así como en procesos anteriores como el aprovisionamiento de materias primas, productos intermedios o equipamiento; y posteriores, como el suministro y los servicios postventa. Este avance parte de la premisa de que el acierto en la toma de decisiones y el diseño de estrategias para la mejora continua está directamente relacionado con la calidad de la información que se maneja y la capacidad para analizarla desde múltiples puntos de vista y en función de diferentes escenarios. El big data y la analítica han extendido sus brazos para aportar eficiencia a todas las áreas y actividades de la cadena de valor de la industria y actualmente son piezas imprescindibles para la mejora continua de los procesos en la producción, así como en las áreas de calidad, mantenimiento, logística, compras e I+D. Esta aplicación extensiva de la inteligencia es posible con plataformas como Smart Factory by aggity y la solución IA & Analytics Factory by aggity, que permiten extraer valor de las grandes cantidades de datos procedentes de las distintas áreas de la empresa, identificar los puntos susceptibles de mejora, así como determinar el impacto de cada mejora en el negocio, en términos de incremento de la eficiencia, reducción de costes u otros indicadores clave. Manufacturing Data Labs Partiendo de esa premisa, la multinacional tecnológica aggity ha desarrollado la metodología Manufacturing Data Labs como punto de partida para establecer un plan de adopción de la Industria 4.0 desde el conocimiento basado en datos. La metodología consta de tres fases denominadas momentos. La primera fase o momento exploración, facilita la compresión del impacto en la cadena de valor industrial de la digitalización, la robotización y la introducción de tecnologías de analítica e inteligencia artificial. En la segunda fase o momento evaluación, se valoran diferentes casos de uso para definir oportunidades de optimización de la cadena de valor y empujar la transformación digital. En la tercera fase o momento movilización se priorizan estos casos según el esfuerzo de implantación y el retorno de la inversión, y se establece un plan de acción ajustado a la realidad y que asegure el cumplimiento de los objetivos. Excelencia en extraer valor de los datos Los beneficios de este enfoque se aprecian desde la fase de adopción, en la que la empresa industrial consigue activar los datos y hacer de ellos un activo vital; y ganan en importancia a medida que se avanza en el viaje a través de las fases de arranque y consolidación. Así, con el arranque, la empresa adquiere un conocimiento profundo y detallado de los procesos de producción, puede anticiparse a cualquier incidente con un potencial impacto negativo y está preparada para realizar un control exhaustivo y en tiempo real de la calidad, llevar a cabo un mantenimiento predictivo, y planificar y predecir la demanda. En la fase de consolidación, no solo se multiplican los beneficios, también se abren nuevas oportunidades de negocio asociadas a la monetización de datos para la empresa, convertida en una organización “data driven”. En ese estadio es aconsejable crear un Centro de Excelencia en Analítica (A-CoE) para alimentar una toma de decisiones enfocada a la mejora continua y el diseño de estrategias que aseguren su capacidad para competir en mercados existentes y para crear mercados nuevos. Descubre la metodología para la industria 4.0

Data Analytics para la mejora de la eficiencia en la planta de producción farmacéutica

Estamos en plena vorágine de la Digitalización y esto no va a hacer más que acelerar en los próximos meses. La esperada puesta en marcha de la economía y la llegada de los fondos Next Generation será un revulsivo adicional sobre el aprendizaje que ya hemos tenido durante el año COVID. La pregunta clave es ¿qué aportará a mi negocio este esfuerzo? Debemos fijarnos en las necesidades de la empresa y descubrir qué puede aportar la tecnología digital en cualquiera de sus formas: Data Analytics, Inteligencia Artificial, Machine Learning, etc. La respuesta no puede ser generalista ya que cada sector ha tenido una travesía distinta durante el 2020 y se encuentra en una situación concreta en 2021. La consultora McKinsey en su informe “España post COVID-19: de la resiliencia a la reinvención” clasifica la industria farmacéutica como el sector de menor caída de ventas y más rápida recuperación. El informe identifica las siguientes prioridades principales para el sector después de la crisis: Digitalización de los modelos de ventas y distribución. Innovación en productos y servicios. Redefinición de la cadena de suministro (p.ej. reduciendo riesgos). ¿Qué puede aportar Data Analytics en el área industrial de una empresa farmacéutica? Hablar de un enfoque global para la fabricación en el sector farmacéutico es equivocado. El entorno es más complejo y dentro de la cadena de suministro del sector hay al menos dos grandes fases. Las dos necesitan de los datos para “redefinirse”, con una mirada clara en la eficiencia, el servicio y la calidad, pero de manera distinta: Fabricación de principios activos En la fabricación de principios activos, los resultados de negocio están en gran manera ligados a lo que ocurre “dentro del reactor”. Conocer las variables clave del proceso químico o biológico puede suponer una mejora del rendimiento que en términos económicos puede muy valiosa. Además, garantizar la calidad del proceso en el reactor asegura el cumplimiento de los plazos de entrega comprometidos. La analítica de datos aplicada al proceso de un reactor puede desvelar las causas raíz de problemas de bajo rendimiento o mala calidad. Un factor de dificultad añadido es el mantenerse dentro de los parámetros de proceso validados ya que su cambio puede suponer un nuevo proceso de validación que consumirá tiempo y recursos. La analítica de datos aplicada a los “logs” de parámetros de proceso almacenados con frecuencias altas permite identificar patrones y definir algoritmos que optimicen los rendimientos y reduzcan los lotes erróneos. Laboratorios de fabricación de medicamentos Para la fabricación de los medicamentos el mantenimiento de máquinas es crítico. Las paradas por avería son una causa directa de las pérdidas económicas en el laboratorio. El modelo de gestión se basa en el OEE (Eficiencia Global de los Equipos) y en la reducción de las 6 Grandes Pérdidas. Para ello el mantenimiento preventivo basado en el tiempo y el predictivo clásico son dos de los pilares utilizados hasta ahora. El mantenimiento está evolucionando rápidamente al Mantenimiento Basado en la Condición (CBM). Con este enfoque se desarrolla un modelo analítico que utiliza Machine Learning para desarrollar un algoritmo que permita, en función de las lecturas en tiempo real de los sensores, anticiparse a las averías de las máquinas. En un caso que hemos desarrollado, se analizaron los datos que 26 sensores tomaron en el proceso industrial cada 30 segundos durante 4 años, 22 Gbytes de datos entre los que se incluían 10.000 alarmas. El algoritmo permitió identificar la causa raíz de los fallos reduciendo las paradas un 66% y el tiempo de paro un 25%. ¿Es necesario esperar años para acumular los datos? Probablemente no, es muy posible que, con los datos ya disponibles, o con un plazo relativamente corto de extracción de datos se puedan lograr mejoras considerables no solo de los parámetros de proceso sino de los resultados de negocio. Optimiza tu laboratorio con IA & Analytics