Manufacturing Data Labs: Cómo ganar eficiencia a partir de los datos

Manufacturing Data Lab permite a las empresas industriales de manufactura discreta o proceso conocer cómo las tecnologías de analítica avanzada (Machine Learning, Inteligencia Artificial, Natural Language Processing), se están utilizando en organizaciones de su sector, así como analizar qué beneficios se pueden extraer de su implantación . Manufacturing Data Lab son sesiones de trabajo o workshop basados en la metodología Design Thinking Los procesos industriales generan una gran cantidad de datos que la mayoría de las empresas no están utilizando. De estos datos, se puede extraer información y convertirla en inteligencia. El ser humano es incapaz de visualizar o procesar todos estos datos, mientras que las nuevas tecnologías, permiten identificar correlaciones, patrones o relaciones causa-efecto, con el fin de poder llegar a predecir los valores futuros de centenares de variables que están afectando a la fabricación. En un futuro muy próximo, todas las empresas utilizarán los datos para ser más eficientes o para ayudar en la toma de decisiones. Plataformas y tecnología ya son maduras y los costes de almacenamiento y procesamiento se han reducido muchísimo con el cloud. Los datos se producen de forma espontánea en los procesos productivos, solo es necesario registrarlos y analizarlos en conjunto con todos los orígenes de datos que tiene la compañía (Historizador, MES, SCADA, ERP, LIMS, etc.), para que nos den información y nos ayuden a ser más eficientes. Objetivos de Manufacturig Data Labs Las sesiones de Manufacturing Data Labs están dirigidas a directivos, mandos intermedios y /o personal técnico. Uno de sus objetivos principales es dar a conocer las posibilidades que ofrece hoy en día la analítica avanzada a las empresas industriales, explicando qué son estas tecnologías, casos de uso y experiencias que se están llevando a cabo en empresas de su sector. El uso de la analítica avanzada en la industria es totalmente transversal a todas las áreas de la compañía (Producción, Calidad, I+D, Mejora Continua o de Procesos, Mantenimiento, Compras, Logística), por lo que permite que se pueda aplicar tanto en un área específica como en varias al mismo tiempo. Otro de los objetivos importantes de los Data Labs es identificar casos de uso específicos o puntos donde se podría mejorar mediante la aplicación de estas tecnologías, incluyendo que impacto tendría dicha mejora. En estas sesiones de trabajo, es imprescindible que por parte de la consultora que los imparte, participe personal con conocimientos y experiencia tanto del mundo industrial, como de análisis de datos. Por último, se elabora un plan de ruta o de adopción incluyendo la analítica avanzada dentro de los procesos de la empresa, junto con los siguientes pasos, posibles plataformas, casos de uso con más ROI para la compañía y formación para el personal clave. Hoy en día, existen diferentes plataformas que ayudan a utilizar la analítica avanzada en la industria, y cada una se puede adaptar a las necesidades concretas de cada empresa. Resultados del Data Labs: Listado de Proyectos posibles / Casos de Uso priorizados por su ROI Determinar si se aborda un proyecto a modo de Prueba de Concepto (PoC). Determinar qué plataforma utilizar (Cloud Open, Empresarial, IoT) Identificar si se disponen de los datos necesarios o si es conveniente esperar a disponer de un histórico de datos para poder afrontar la necesidad detectada. La tecnología, la metodología y los conocimientos ya están disponibles, solo falta conocerlos e implantarlos para sacar su máximo provecho en la industria. ¡Reserva ahora tu sesión!

Beneficios de un sistema MES en fábricas de electrodomésticos

Las plantas de producción inteligente consiguen mejorar la capacidad de reacción de la fábrica, aumentar la eficiencia en los procesos de fabricación y minimizar las pérdidas. Aquellas fábricas que habían iniciado su digitalización han sido capaces de ejercer un mayor control sobre su actividad durante los últimos meses La pandemia de coronavirus ha afectado a todos los sectores de actividad. Muchos bienes de primera necesidad escasearon en el mercado durante los primeros meses de la pandemia por problemas de abastecimiento, pero también porque las fábricas tuvieron que interrumpir su actividad para preservar la salud de sus trabajadores. Desde marzo no es extraño que existan listas de espera para comprar lavadoras, lavavajillas, microondas o cualquier otro tipo de electrodoméstico o aparato electrónico. Ante la circunstancia de emergencia sanitaria que obliga a la población a pasar más tiempo en casa se hace un uso más intensivo de los aparatos que se tienen en el hogar. Esto provoca, por un lado, la aceleración de su deterioro; pero también se demandan equipos con mejores prestaciones para satisfacer nuevas necesidades: se almacenan más alimentos, se cocina más y se quiere vivir en un entorno más limpio. Aunque de enero a mayo los fabricantes de electrodomésticos experimentaron una disminución en sus ventas, que achacan al confinamiento estricto, en el segundo semestre del año parecen haber remontado. Afrontar estos cambios del mercado no es un ejercicio fácil, pero aquellas plantas de producción que habían iniciado su digitalización a través de sistemas MES (Manufacturing Execution System) han sido capaces de ejercer un mayor control sobre su actividad durante estos meses. Digitalización de la fábrica Los sistemas MES son soluciones desarrolladas para el ámbito industrial que, mediante la sensorización de las máquinas y tarjetas PLC, se encargan de la recopilación de datos de todo el ciclo de producción para mejorar la eficacia y eficiencia de la planta. De esta forma, se dispone de toda la información necesaria para llevar a cabo un control en tiempo real de los procesos de producción y logística. Con la implantación de una plataforma como Opera MES con aggity la fábrica no solo mejora la calidad de la actividad, también del producto o servicio final que llega al cliente, así como de la trazabilidad de los materiales. Además, al tratarse de datos compartidos por varios departamentos es posible generar órdenes automáticas de fabricación, obtener información relativa a las cantidades producidas, así como de paros o rechazos. Gracias a la obtención y análisis de todos estos datos es posible aplicar medidas correctivas ante situaciones imprevistas sin que, en la mayoría de los casos, sea necesario interrumpir la actividad. Con un sistema MES para una producción inteligente, se consigue mejorar la capacidad de reacción de la planta, aumentar la eficiencia en los procesos y minimizar las pérdidas. Tres beneficios que impactan de manera positiva en la rentabilidad de la empresa fabricante. Hacer accesible la información sobre toda la actividad de la fábrica, de una forma ordenada e inteligente, se traduce directamente en la reducción de los tiempos y los costes y, lo que es aún más importante, posibilita el diseño de estrategias a futuro y aumenta la capacidad de reacción ante posibles imprevistos. Una ventaja esta última que se ha convertido en esencial en estos meses y que aumenta la competitividad de cualquier empresa ante un mercado tan cambiante como el actual. Descubre Opera MES con aggity

Analítica avanzada para la industria del embalaje

El uso de tecnologías inteligentes ayuda a mejorar la eficiencia, sostenibilidad y flexibilidad de todas las operaciones que se llevan a cabo en una planta de producción. En la industria del embalaje la analítica avanzada aporta beneficios que no solo repercuten en la compañía, también en la relación con el cliente Uno de los últimos eslabones de la cadena de suministro es el embalaje de los productos. En esta industria la analítica avanzada aporta beneficios que no solo repercuten en la compañía, también en la relación con el cliente. El empaquetado no es un mero elemento funcional, además de proteger el producto y facilitar su transporte y gestión, también ayuda a transmitir los valores de la empresa. La industria 4.0, con la implantación de herramientas digitales en los procesos de negocio, es capaz de impactar positivamente en toda la cadena de valor, independientemente del sector de actividad. Lo relevante es que el uso de tecnologías inteligentes, como son la robótica, la inteligencia artificial, el big data o el Internet de las Cosas (IoT), ayudan a mejorar la eficiencia, sostenibilidad y flexibilidad de todas las operaciones que se llevan a cabo en una planta de producción. En el caso de los fabricantes de la industria del embalaje, las organizaciones han de prestar especial atención al control de calidad. Un proceso complejo en el que plataformas como Smart Factory by aggity facilitan la automatización de todo el proceso, gracias a la sensorización de las máquinas y al empleo de tecnologías de big data e inteligencia artificial. Beneficios en toda la cadena de valor Compañías como la polaca Masterpress y la italiana Campana Imballaggi ya utilizan la solución Opera MES con aggity para la monitorización de sus procesos en tiempo real y la informatización de los muestreos de calidad y planificación. Ambas empresas, especializadas en la industria del embalaje, recopilan los datos que generan sus activos para su posterior análisis. Con esta información obtienen una visión global con la que es posible no solo mejorar el rendimiento de las máquinas, corregir los errores y aumentar la calidad del producto final, también para actuar sobre otros aspectos de la producción. A partir de la analítica de datos es posible: Predecir fallos antes de que se produzcan, establecer alertas e intervenir para realizar mantenimientos preventivos Entender el funcionamiento de los procesos de la fábrica y evaluar su eficiencia Actuar en tiempo real ante posibles imprevistos que afecten a la cadena de producción y modificar el ritmo de fabricación Controlar el suministro de materiales y gestionar el inventario de manera precisa evitando, así, excesos o escasez de stock Ajustar la producción a los plazos de entrega Identificar los costos en cada uno de los ciclos de producción y actuar en aquellos que requieran ajustes La toma de decisiones a partir de la analítica de datos propicia que la estrategia de la empresa se apoye en criterios objetivos, y no en conjeturas y estimaciones. De esta forma no solo se obtienen mejores resultados en la ejecución de los procesos, también en la rentabilidad de estos. El resultado es una empresa que gana en competitividad en la industria del empaquetado. ¡Mejora ya la eficiencia en tu planta de producción!

Cómo la inteligencia artificial mejora la producción industrial

Optimización de los procesos de producción, control de calidad, mantenimiento predictivo y planificación de la demanda son cuatro ejemplos de cómo la IA puede mejorar la producción de una fábrica. El resultado es una reducción del 30% de los costes operativos, un incremento de su eficiencia de hasta un 20% y una mejor gestión de los inventarios La inteligencia artificial es una de las tecnologías que se está implementando en las ‘smart factories’ para mejorar sus procesos a través de plataformas como IA & Analytics Factory by aggity. Gracias a su empleo las plantas de producción son capaces de dar un salto en la competitividad de la fábrica, permitiendo usar grandes volúmenes de información de forma contextualizada y holística, identificando la raíz de los problemas y, además, prediciendo su comportamiento futuro para poder reaccionar a tiempo ante posibles imprevistos. Su aplicación tiene un impacto positivo en diferentes ámbitos del funcionamiento de una fábrica, pudiendo mejorar hasta en un 20% su eficiencia, un 30% la gestión de los inventarios y reduciendo en un 30% los costes operativos. Entre los ejemplos de uso de la inteligencia artificial para la mejora de la producción industrial destacan, sobre todo, estos cuatro: 1. Optimización de los procesos de producción La optimización de los procesos de producción es una de las tareas más complicadas en cualquier fábrica. Se requiere, primero, identificar las causas del bajo rendimiento y, segundo, proponer opciones de mejora o anticipar posibles problemas. Gracias al empleo de modelos de machine learning (aprendizaje automático) es factible optimizar la producción a través del análisis de todas las variables y parámetros que pueden afectar al proceso. 2. Control de calidad Asegurarse de que el producto que sale de la fábrica se entrega en las mejores condiciones posibles al mercado y adaptado a sus estándares es fundamental para cumplir con objetivos y lograr la satisfacción del cliente. A través del análisis de los procesos de producción se facilita la identificación de posibles defectos, su corrección a tiempo y, sobre todo, su predicción para así evitarlos. De esta forma es posible alcanzar niveles de máxima calidad. 3. Mantenimiento predictivo El buen funcionamiento de las máquinas determina los tiempos en las cadenas de producción. Cuando se produce un fallo la reparación puede conllevar no solo un aumento de los gastos, también una pérdida de ingresos. La inteligencia artificial permite estimar la probabilidad de fallo de un dispositivo en función de sus señales y anticipar posibles problemas que se pueden gestionar por adelantado. 4. Planificación y previsión de la demanda Uno de los retos a los que se enfrenta cualquier fabricante es poder calcular cuál será la demanda de sus productos para poner en el mercado un stock lo más ajustado posible. De esta forma se amolda todo el proceso productivo y se realiza una gestión adecuada de los materiales y la logística. Para efectuar esta estimación se puede recurrir a las series temporales, es decir, el comportamiento del mercado en el pasado; o recurrir a técnicas más complejas como redes neurales, que hacen uso de algoritmos de inteligencia artificial para analizar diferentes variables y realizar esas predicciones. ¡Aumenta la competitividad! Convierte tu fábrica en una Smart Factory

Sistema MES para una producción inteligente

La digitalización de la fábrica aumenta la eficiencia y productividad de la planta, reduce el gasto en costes y tiempo, y mejora la calidad de los procesos y del producto que le llega al cliente. Un sistema MES para una producción inteligente hace accesible la información sobre toda la actividad de la fábrica y permite la reducción de tiempos y costes. En la mejora continua de sus procesos productivos, las fábricas implantan herramientas digitales que les facilitan la transición hacia la Industria 4.0. Se trata de sistemas MES (Manufacturing Execution System), soluciones desarrolladas para el ámbito industrial que, mediante la sensorización de las máquinas y tarjetas PLC, se encargan de la recopilación de datos de todo el ciclo de producción para mejorar la eficacia y eficiencia de la planta. Descubre Opera MES con aggity De esta forma se dispone de toda la información necesaria para llevar a cabo un control instantáneo de los procesos de producción y logística gracias a un sistema MES para una producción inteligente. Lo que no solo mejora la calidad de la actividad, también del producto o servicio final que llega al cliente, así como de la trazabilidad de los materiales. Al tratarse de datos compartidos por varios departamentos es posible generar órdenes automáticas de fabricación, obtener información relativa a las cantidades producidas, así como de paros o rechazos. Opera MES con aggity Opera MES con aggity es un sistema MES completo, configurable y modular que cubre la gestión y el control de actividades de producción, calidad, materiales y mantenimiento. En el núcleo de Opera MES se encuentra el módulo Opera Production Management, donde se definen los datos maestros de la factoría, el producto, así como los recursos de producción y procedimientos para la toma automática de datos que permite la trazabilidad de las actividades de producción. Un sistema MES para una producción inteligente facilita información en tiempo real sobre el avance del plan de producción de la planta, lo que incluye actividades directas e indirectas, además de proporcionar datos sobre rendimiento y eficiencia por operador, máquina, línea, departamento y centro de trabajo. También ayuda a establecer la relación entre el tiempo programado y el utilizado en una actividad, gestionar el control de calidad y trazabilidad de los lotes de materiales, así como controlar los parámetros de proceso y mantenimiento de los activos. Gracias a que todos estos datos los proporciona en tiempo real, es posible aplicar acciones correctivas ante situaciones imprevistas. De este modo con un sistema MES para una producción inteligente, se consigue mejorar la capacidad de reacción de la planta, aumentar la eficiencia en los procesos de fabricación y minimizar las pérdidas. La digitalización de la fábrica también conlleva sustituir todos o prácticamente todos los formularios en papel por formatos digitales. La cualidad paperless caracteriza a la Industria 4.0. y evita los costos directos e indirectos que su uso supone para la empresa, como la utilización de impresoras y consumibles, dispositivos para su destrucción cuando así se requiera y su posterior reciclado. Hacer accesible la información sobre toda la actividad de la fábrica, de una forma ordenada e inteligente, se traduce directamente en la reducción de los tiempos y los costes, y lo que es aún más importante, posibilita el diseño de estrategias a futuro. El resultado es una empresa más competitiva donde la tecnología se ocupa de las tareas más rutinarias, mientras las personas se centran en la toma de decisiones. Descubre Opera MES con aggity

Democratización de la analítica en la industria

Cualquier profesional orientado al desarrollo de negocio es capaz de analizar datos y conseguir un informe o un análisis con un árbol de decisión sin ser un experto en Business Intelligence (BI). Aquellas organizaciones que estén dispuestas a dar un salto competitivo deben apoyarse en una plataforma analítica para todo su ciclo productivo. Los datos se han convertido en la materia prima para un mejor funcionamiento de las organizaciones. Esto es posible gracias a que la tecnología facilita un acceso adecuado a ellos para su explotación y análisis. Su manejo, antes restringido a especialistas que normalmente trabajaban en departamentos IT, se ha democratizado para que sean utilizados por otros empleados de la organización. La mejora de los sistemas de almacenamiento y el empleo de técnicas de Big Data ha rebajado los costes de la recopilación de datos y su mantenimiento, reduciendo así la inversión necesaria para este tipo de tecnologías y haciéndolas más asequibles. En el sector industrial, esta democratización de la analítica permite a los profesionales detectar patrones que pueden ayudar al buen funcionamiento de la organización. Por ello, a día de hoy y con las herramientas adecuadas, cualquier profesional orientado al desarrollo de negocio es capaz de analizar esos datos y conseguir en pocos pasos un informe o un análisis con un árbol de decisión sin tener que ser un experto en Business Intelligence (BI). Cómo extraer los datos Business Analytics consiste en explotar los volúmenes de datos generados por la empresa para, por ejemplo, optimizar los recursos disponibles. Es una herramienta que ayuda a la toma de decisiones gracias al estudio matemático y estadístico del Big Data. Aquellas fábricas que lo aplican obtienen mejores resultados que aquellas que no lo hacen. Sin embargo, no todas cuentan con la capacidad para extraer esos datos. Aquellas organizaciones dispuestas a dar un salto competitivo deben apoyarse en unaplataforma analítica como IA & Analytics Factory by aggity para todo su ciclo productivo. Esto incluye la mejora de la producción, la logística, la calidad, el mantenimiento y la previsión de la demanda e inventario, todo ello mediante el uso de algoritmos de inteligencia artificial, lenguaje natural y machine learning. Al tratarse de un sistema modular, la plataforma es capaz de adaptarse a las necesidades de cada cliente, manejar los grandes volúmenes de información de forma contextualizada y holística para, por ejemplo, identificar la raíz de los problemas, predecir el comportamiento futuro de la fábrica y poder tomar las decisiones más acertadas. Entre los resultados se consigue una reducción del 30% de los costes operativos, una mejora de la eficiencia en la producción que puede alcanzar el 20% y una mejor gestión de los inventarios de hasta el 30%. La transformación digital de la industria ha de pasar inevitablemente por la analítica de datos. El uso de tecnologías IoT (Internet of Things) facilitan la sustracción de toda la información sobre el funcionamiento de una organización desde múltiples fuentes. Descubrir nuevas oportunidades ahora está al alcance de pocos ‘clics’ si se cuenta con las soluciones adecuadas para su interpretación y toma de decisiones. Descubre cómo digitalizar tu fábrica

Retos de la Industria 4.0 para el 2021

Definir la estrategia de transformación digital, implantar las tecnología adecuadas o identificar el talento que hará posible el cambio son algunos de los retos a los que se enfrenta la industria 4.0. El 32% de las compañías industriales españolas se encuentran en un estadio de digitalización avanzado. La industria 4.0 es el resultado de la implantación de herramientas digitales en los procesos de negocio, impactando en toda la cadena de valor independientemente del sector de actividad. Lo relevante es que el uso de tecnologías inteligentes como la robótica, la inteligencia artificial, el big data o la Internet de las Cosas (IoT) ayudan a mejorar la eficiencia, sostenibilidad y flexibilidad de todas las operaciones. En los próximos años, las empresas industriales españolas esperan aumentar sus ingresos un 11,1% y reducir sus costes un 19,4% como consecuencia de la digitalización, según revela un informe de la consultora PwC. El estudio concluye que el 68% de las compañías industriales españolas están en un estadio de digitalización medio o bajo y un 32% en un nivel avanzado. En este avance progresivo hacia la digitalización las compañías se enfrentan a varios retos: 1. Dirección estratégica El primer paso antes de abordar la transformación digital es definir una estrategia alineada con los objetivos del negocio. Para su planificación es imprescindible que estén implicados todos los agentes de la compañía, empezando por el cuadro directivo. 2. Implantación tecnológica adecuada La digitalización de la industria conlleva la implantación de soluciones tecnológicas que sean válidas para los objetivos definidos. Identificar aquellas herramientas que servirán al propósito de la compañía es esencial para que la transformación se lleve a cabo con éxito. 3.Evaluación del impacto El despliegue de tecnologías en las fábricas ha de ser medible para poder cuantificar los resultados de esta transformación. Evaluar su impacto permite comprobar si los sistemas y medidas adoptadas son las más adecuadas. 4.Cultura empresarial. Uno de los retos posiblemente más difíciles de superar es cambiar la perspectiva sobre cómo se hacen las cosas y pasar de unos modelos tradicionales y arraigados a otros más disruptivos que, inevitablemente, van unidos a la digitalización de la industria. 5 .Adquisición de talento. La automatización de los procesos implica que perfiles hasta ahora muy demandados pasen a ser sustituidos por otros con capacidades acordes a la industria 4.0. Es imprescindible detectar ese talento y formar al personal con las habilidades adecuadas para que sean capaces de adaptarse y promover el cambio. El cambio que supone la cuarta revolución industrial está transformando la forma en la que se produce y también la gestión de los negocios. Afrontar los retos que plantea con las herramientas adecuadas mejora la competitividad de las compañías de cualquier sector. Para facilitar esa transición hacia la industria 4.0, una plataforma como Smart Factory by aggity agrupa todas las soluciones necesarias para digitalizar la fábrica gracias a una perfecta y completa automatización de procesos y predicción de acciones. El software de gestión industrial MES configurable y modular el control de actividades de producción, calidad, materiales y mantenimiento. Por su parte, PlanetTogether by aggity es capaz de proporcionar toda la información necesaria para guiar y controlar el plan de producción.

Planificador industrial: para qué sirve

Planificador Industrial Entre los obstáculos para que las plantas de producción cumplan con los plazos de entrega figuran una mala gestión de los recursos o la poca flexibilidad para realizar cambios en tiempo real. La programación de las máquinas o un histograma en tiempo real de la producción ayudan a mejorar la eficacia de las empresas de fabricación. La transformación digital de la industria no solo precisa de la incorporación de herramientas que automaticen procesos, también de soluciones que mejoren la eficacia de la producción teniendo en cuenta todas las áreas de la empresa. Esa visión global con la que favorecer el rendimiento de la planta manufacturera se obtiene a través de un sistema de planificación industrial. Esta herramienta se enclava entre el sistema ERP (Enterprise Resource Planning) y el sistema MES (Manufacturing Execution System) de la fábrica. La integración del planificador industrial inteligente con ambas piezas permite la adecuada organización de los flujos de trabajo. Para ellos se tienen en cuenta factores como la disponibilidad de stock o los plazos de entrega establecidos, y la posterior evaluación de los resultados obtenidos según lo planificado. Funcionalidades del planificador industrial Entre los obstáculos que se han detectado en las plantas de producción en el cumplimiento de los plazos de entrega establecidos figuran una mala gestión de los recursos, dificultades en la asignación a las máquinas de las cargas de trabajo adecuadas o la poca flexibilidad para realizar cambios en tiempo real ante imprevistos. La incorporación de un planificador de la producción como PlanetTogether by aggity ayuda a solventar estos problemas gracias a las siguientes funcionalidades: Gestión de enlaces entre órdenes y pegging de materiales con los detalles de suministros y demanda. Planificación y programación a capacidad finita de las máquinas de producción atendiendo a la disponibilidad de recursos, calendario y plazos de entrega establecidos con el cliente. Gestión de recursos primarios y secundarios, incluida la definición de restricciones por plazos. Histograma ‘just in time’ del proceso de producción y de la carga de trabajo de las máquinas atendiendo a los tiempos asignados y stock de materiales. Diagrama de Gantt gráfico e interactivo para una visualización global de todos los procesos. Análisis ‘what-if’ para simular resultados en función del planteamiento de diferentes escenarios. Análisis KPIs para medir el rendimiento de la planificación y de las acciones llevadas a cabo en el proceso de producción. Toda esta información facilita a los responsables de planta una toma de decisiones inteligente. Un sistema de planificación industrial se convierte, por tanto, en una herramienta esencial para estimar los recursos que va a necesitar una empresa para organizar su producción, asignar las cargas de trabajo de manera óptima y establecer los plazos de ejecución que garantizan el cumplimiento de las fechas de entrega con el cliente. PlanetTogether by aggity también incorpora herramientas de analítica y tecnología de Inteligencia Artificial (IA) y aprendizaje automático, que contribuyen a sumar inteligencia y automatización a todas sus funciones. El software es capaz, por ejemplo, de detectar el origen de potenciales incidencias en los procesos para evitarlos antes de que se produzcan o minimizar al máximo su impacto, y también proporciona recomendaciones que ayudan a una toma de decisiones inteligente. De esta forma, el planificador industrial contribuye a la digitalización de la fábrica y centraliza todos los datos relacionados con la planta de producción, repercutiendo así en beneficios para otras áreas, como la organización de flujos de trabajo por parte de los responsables de recursos humanos, la detección de roturas de stock en el almacén o la identificación de los materiales necesarios y su fecha de disponibilidad, mejorando así el funcionamiento de todos los procesos.

Analítica para la Industria 4.0

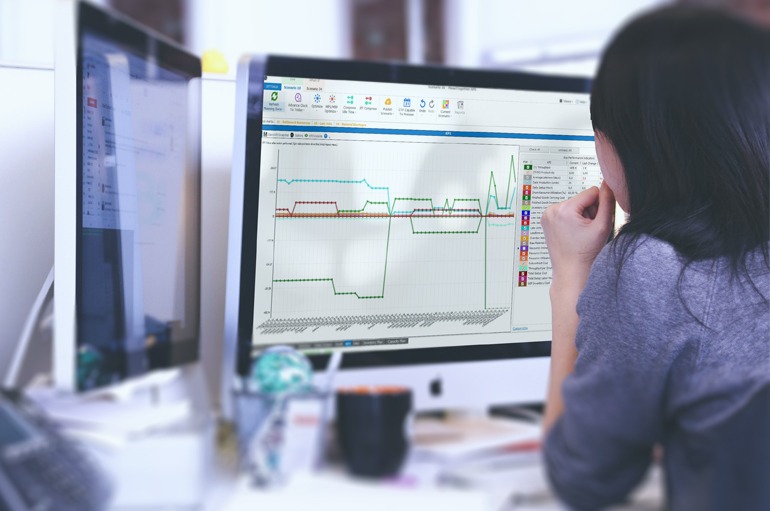

Mejora del rendimiento y de las competencias laborales, corrección de errores en tiempo real y aumento de la calidad del producto final son algunos de los beneficios que proporciona el análisis de datos en las plantas de producción. La capacidad de aprovechar la información de los activos conectados y utilizarla para la toma de decisiones es esencial para evolucionar hacia la Industria 4.0. El 90% de las organizaciones pertenecientes al sector industrial recopila información del mundo físico, según una encuesta de Deloitte a más de 350 ejecutivos de 11 países de América, Asia y Europa sobre el potencial de la Industria 4.0. Sin embargo, muchas menos indican tener capacidad para analizar los datos recabados y solo la mitad de ellas afirma tener en consideración estos datos en tiempo real para optimizar las operaciones y tomar decisiones. Según el mismo informe, para el manejo de datos la mayoría de las organizaciones utilizan herramientas de productividad de escritorio (87%) y funciones de análisis del software ERP (85%). Soluciones ya implantadas en la industria desde hace tiempo y que van incorporando mejoras gracias a la digitalización. Sin embargo, aún son pocas las empresas que emplean la robótica (24%) y la sensorización de sus máquinas (24%) y que explotan estos datos para evolucionar hacia una fábrica más inteligente. Automatizar procesos y predecir acciones La capacidad para aprovechar la información de los activos conectados y utilizarla en la toma de decisiones es esencial para evolucionar hacia la Industria 4.0. Según la investigación de la firma consultora, la gran mayoría de los ejecutivos son conscientes de las oportunidades que esto les ofrece, pero no saben cómo llevar a cabo ese cambio a pesar de que planean realizar importantes inversiones en el futuro. Con plataformas como Smart Factory by aggity, que agrupa soluciones para acompañarles en esa transformación digital, es posible realizar esa transición gracias a una completa automatización de los procesos y predicción de acciones. Con el uso de big data analytics e Inteligencia Artificial (IA) es posible digitalizar y gestionar una fábrica de manera más eficiente. La automatización de las plantas de producción, con la incorporación de dispositivos y sensores, es el primer paso para crear entornos digitales que sustituyan y se comuniquen con los entornos físicos. Superada esta primera fase, desde una sola plataforma la compañía puede acceder a monitorización en tiempo real, con visibilidad e informes de todos los procesos, informatización de los muestreos de calidad, y a la planificación, organización y control de los procesos en la fábrica de manera automática y personalizada. Esta transición hacia un mayor uso de los datos lleva aparejada la digitalización de toda la información y la eliminación de los documentos en papel. Esta evolución supone un cambio en el desempeño y en las funciones de los empleados, pero reporta dos grandes beneficios: la mejora de la eficiencia, ya que es posible detectar fallos más rápidamente; y la reducción del gasto, al eliminar los costes asociados al uso del papel. Gracias a la recopilación de los datos que generan todos los activos y su posterior explotación y análisis, en las fábricas inteligentes es posible mejorar el rendimiento y las competencias laborales, corregir los errores en tiempo real y aumentar la calidad del producto final. El resultado es una empresa más competitiva y un incremento de la rentabilidad.

Mantenimiento industrial de las fábricas inteligentes

[fusion_builder_container hundred_percent=»no» equal_height_columns=»no» menu_anchor=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» background_color=»» background_image=»» background_position=»center center» background_repeat=»no-repeat» fade=»no» background_parallax=»none» parallax_speed=»0.3″ video_mp4=»» video_webm=»» video_ogv=»» video_url=»» video_aspect_ratio=»16:9″ video_loop=»yes» video_mute=»yes» overlay_color=»» video_preview_image=»» border_size=»» border_color=»» border_style=»solid» padding_top=»» padding_bottom=»» padding_left=»» padding_right=»»][fusion_builder_row][fusion_builder_column type=»1_1″ layout=»1_1″ background_position=»left top» background_color=»» border_size=»» border_color=»» border_style=»solid» border_position=»all» spacing=»yes» background_image=»» background_repeat=»no-repeat» padding_top=»» padding_right=»» padding_bottom=»» padding_left=»» margin_top=»0px» margin_bottom=»0px» class=»» id=»» animation_type=»» animation_speed=»0.3″ animation_direction=»left» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» center_content=»no» last=»no» min_height=»» hover_type=»none» link=»»][fusion_text columns=»» column_min_width=»» column_spacing=»» rule_style=»default» rule_size=»» rule_color=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» animation_type=»» animation_direction=»left» animation_speed=»0.3″ animation_offset=»»] El objetivo principal de una gestión integral del mantenimiento de las plantas de producción es garantizar la disponibilidad de los recursos tratando de evitar averías y optimizando su correcto funcionamiento. [/fusion_text][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»20px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_modal_text_link name=»El uso de tecnologías como big data, Inteligencia Artificial (IA), Internet de las Cosas (IoT) o robotización requiere que el mantenimiento sea más exhaustivo y preciso.» class=»» id=»»]El uso de tecnologías como big data, Inteligencia Artificial (IA), Internet de las Cosas (IoT) o robotización requiere que el mantenimiento sea más exhaustivo y preciso.[/fusion_modal_text_link][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»20px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_text columns=»» column_min_width=»» column_spacing=»» rule_style=»default» rule_size=»» rule_color=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» animation_type=»» animation_direction=»left» animation_speed=»0.3″ animation_offset=»»] Las plantas industriales precisan para su correcto y óptimo funcionamiento de unas medidas de mantenimiento. Esto incluye tanto a aquellas que siguen procesos más convencionales como a las fábricas inteligentes. Hay que tener presente que un error en la planta de producción supone la paralización de la actividad que, según su grado de repercusión, puede conllevar importantes daños económicos. [/fusion_text][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»20px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_global id=»21975″][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»25px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_text columns=»» column_min_width=»» column_spacing=»» rule_style=»default» rule_size=»» rule_color=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» animation_type=»» animation_direction=»left» animation_speed=»0.3″ animation_offset=»»] Cuando se trata de fábricas inteligentes el mantenimiento industrial tiene un mayor nivel de complejidad. El uso de tecnologías como big data, Inteligencia Artificial (IA), Internet de las Cosas (IoT) o robotización requiere que ese mantenimiento sea más exhaustivo y preciso. De ahí que su gestión no solo deba centrarse en subsanar errores una vez producidos, sino también en evitar posibles averías. [/fusion_text][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»20px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_text columns=»» column_min_width=»» column_spacing=»» rule_style=»default» rule_size=»» rule_color=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» animation_type=»» animation_direction=»left» animation_speed=»0.3″ animation_offset=»»] Para ello es importante crear un plan que garantice el correcto funcionamiento de las máquinas y que incluye cuatro tipos de mantenimiento industrial: [/fusion_text][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»20px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_text columns=»» column_min_width=»» column_spacing=»» rule_style=»default» rule_size=»» rule_color=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» animation_type=»» animation_direction=»left» animation_speed=»0.3″ animation_offset=»»] • Mantenimiento preventivo Permite anticiparse a las averías y minimizar los riesgos. Consiste en la revisión periódica de las máquinas de la fábrica, para lo que hay que detener momentáneamente su actividad. Este mantenimiento ha de estar programado, tanto el momento que ha de llevarse a cabo, como el tiempo de inoperatividad de los equipos. • Mantenimiento correctivo Gestiona las actividades de mantenimiento como consecuencia de averías inesperadas de las máquinas. No requiere de una programación exhaustiva, ya que este mantenimiento solo es necesario cuando se detecta un fallo. En este caso, las empresas han de tener establecido un plan de actuación. • Mantenimiento autónomo Realización de comprobaciones diarias acerca del estado de las máquinas o activos de la compañía. Esto incluye revisiones superficiales, limpieza de los equipos y registro de factores externos que puedan afectar a su correcto funcionamiento, tales como la humedad o el calor. • Mantenimiento predictivo Evalúa las condiciones de las máquinas en tiempo real para detectar si hay algún proceso fuera de control y si es necesario intervenir antes de que se produzca un fallo. El objetivo es optimizar la fiabilidad de los equipos y mejorar su disponibilidad, al mismo tiempo que se evitan gastos ocasionados por la reparación de averías inesperadas. [/fusion_text][fusion_global id=»21975″][fusion_separator style_type=»none» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» sep_color=»» top_margin=»20px» bottom_margin=»» border_size=»» icon=»» icon_circle=»» icon_circle_color=»» width=»» alignment=»center» /][fusion_text columns=»» column_min_width=»» column_spacing=»» rule_style=»default» rule_size=»» rule_color=»» hide_on_mobile=»small-visibility,medium-visibility,large-visibility» class=»» id=»» animation_type=»» animation_direction=»left» animation_speed=»0.3″ animation_offset=»»] Para ejecutar cualquiera de estos tipos de mantenimiento industrial es imprescindible que las fábricas inteligentes dispongan de personal especializado en estas laborales o de un servicio externo que se ocupe de ello. Así mismo, la monitorización de las máquinas a través de un software como Opera MES con aggity y su módulo de mantenimiento industrial facilitan la gestión y control de todas las intervenciones de mantenimiento de los activos. En particular, de aquellos directamente involucrados en el proceso de fabricación como máquinas, equipos y herramientas. El objetivo principal de una gestión integral del mantenimiento de las plantas de producción es garantizar la disponibilidad de los recursos. Al eliminar averías de máquinas que afectan a la productividad y al rendimiento, no solo se evita la interrupción de la producción por fallos en la fábrica, también se logra una mejora la gestión de los recursos y se reducen los gastos imprevistos. [/fusion_text][/fusion_builder_column][/fusion_builder_row][/fusion_builder_container]