Optimizar la cadena de valor en la industria farmacéutica

La industria farmacéutica juega un papel vital en la sociedad y la pandemia no ha hecho más que confirmarlo. En el actual contexto global y altamente competitivo, la optimización de la cadena de valor de las empresas del sector farma no es una opción, sino un imperativo. El sector farmacéutico se encuentra permanentemente a la búsqueda de innovaciones tecnológicas con el punto de mira puesto en la mejora continua de sus productos, el control de los costes y, por supuesto, el cumplimiento normativo. Dentro de este último ámbito con un foco específico en la trazabilidad. Igualmente, la lucha contra la falsificación y, en estos momentos, contra la Covid-19, son otros de sus frentes abiertos. El logro de todos estos objetivos pasa inexorablemente por la explotación inteligente de los datos, cuyo valor es tan importante como la eficacia de los fármacos fabricados por la industria. Desde esa perspectiva, la aplicación del big data, la analítica avanzada y la inteligencia artificial es una prioridad y, de hecho, ya en 2019 el informe “The State of the Biopharmaceutical Industry” de la firma analista Global Data, identificaba el big data como la tecnología con mayor impacto en la industria farmacéutica. La situación generada por la Covid-19 ha venido a confirmar esta realidad y ha puesto así mismo de manifiesto, por un lado, ciertas debilidades en el sector de la salud, y por otro, el enorme potencial de estas tecnologías. Así lo demuestran los diferentes proyectos y nuevos sistemas de investigación dirigidos a mejorar el conocimiento del virus y paliar los efectos de la enfermedad. Los beneficios de la aplicación de estas tecnologías se extienden a lo largo de toda la cadena de valor de la industria farmacéutica, empezando por la fase de investigación y desarrollo de nuevos fármacos. En ella, el big data y la analítica se aplican, por ejemplo, a la definición de las muestras de los participantes en un ensayo clínico. También es un fundamental para las empresas del sector farma la excelencia en la gestión de la calidad. Mantener la máxima calidad con los mínimos costes es una prioridad de la fase de fabricación, donde estas tecnologías se aplican, entre otros, a la estimación de las necesidades de materias primas. De esta forma, es posible realizar una planificación de la producción en tiempo y también se reducen las mermas, un aspecto vital que, dependiendo del medicamento, puede tener un impacto muy significativo en los costes. Del mismo modo, durante el proceso productivo es igualmente fundamental minimizar el número de paradas y adelantarse a los posibles incidentes que pueden impactar negativamente en el proceso para llevar a cabo las necesarias intervenciones preventivas y ajustes. Con la fase de distribución y comercialización se completa el círculo de la cadena de valor y nuevamente aquí también resulta crítico aplicar tecnología de big data y analítica para, por ejemplo, tener un conocimiento detallado y continuamente enriquecido de los usuarios, así como de cualquier posible efecto adverso no deseado. La importancia de este último punto es claramente patente en la actualidad, ante una campaña de vacunación sin precedentes en la historia. Smart Factory by aggity agrupa las diferentes soluciones de aggity para la digitalización de la industria, incluyendo el sistema Opera MES con aggity, el planificador de la producción PlanetTogether by aggity y Analytics Factory by aggity, cubre todas las necesidades de gestión y control de las actividades de las empresas farmacéuticas en las áreas de producción, calidad, materiales y mantenimiento. Empresas farmacéuticas como Comsan, Spinreact y Pharmanoid ya están aprovechando la potencia de la tecnología de aggity para sacar ventaja de la cuarta revolución industrial en marcha. Comienza el viaje hacia la Data Driven Factory

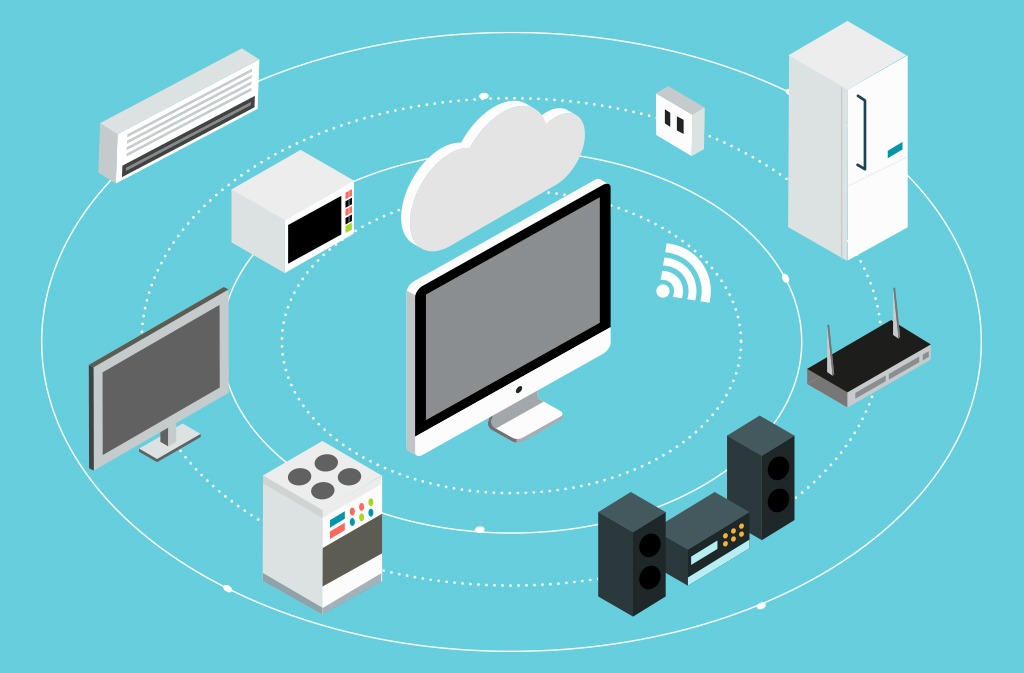

Qué aporta IoT a la industria

Los analistas recomiendan que en el momento de implementar una solución IoT, las empresas industriales se centren en la recopilación de datos en las áreas más valiosas para impulsar la eficiencia de sus procesos y reducir costes. El gasto en herramientas de software para la implantación del IoT industrial será de 181,5 mil millones de euros en 2025 El número global de conexiones de IoT industrial (IIoT, por sus siglas en inglés) aumentará de los 17.700 millones contabilizados en 2019 a 36.800 millones en 2025. Unos datos, recogidos en un informe de Juniper Research, que representan una tasa de crecimiento global del 107%. La investigación de la firma de análisis, publicada a finales del año pasado, identificó la fabricación inteligente como un sector de crecimiento clave del mercado de IoT industrial durante los próximos cinco años. Para entonces, representarán 22.000 millones de conexiones. Las redes 5G y LPWA (Low Power Wide Area) desempeñarán un papel fundamental en la creación de ofertas de servicios atractivas para la industria manufacturera y permitirán la realización del concepto de ‘fábrica inteligente’ o Industria 4.0. Gracias al uso de estas tecnologías es posible la transmisión de datos en tiempo real y dar respuesta a las altas demandas de conectividad. El resultado será el aumento de la automatización de procesos en las plantas de producción. El mismo informe también pronostica que más del 80% del valor de mercado global de IoT industrial en 2025 será atribuible a la inversión en software, que alcanzará los 216.000 millones de dólares (181.500 millones de euros). Beneficios de la fábrica inteligente Las herramientas de software que aprovechan el aprendizaje automático para mejorar el análisis de datos y la identificación de vulnerabilidades de la red son ahora esenciales para las operaciones de fabricación conectadas. Los analistas recomiendan, y en ello coinciden nuestros expertos que, en el momento de implementar una solución IoT, las empresas industriales se centren en la recopilación de datos en las áreas más valiosas para impulsar la eficiencia de sus procesos y reducir costes. El cambio hacia una fábrica inteligente permite: Hacer un autodiagnóstico de las máquinas para identificar los errores o fallos del sistema La previsión de las máquinas posibilita un mantenimiento prescriptivo y permite que las acciones se realicen con antelación El análisis de datos facilita el seguimiento de los errores Permite que la producción se adapte a las necesidades reales Una plataforma de automatización, como SmartFactory by aggity, conecta a todos los agentes que forman parte de la fábrica gracias al empleo de sensores en las máquinas que trasmiten información acerca de su estado y se comunican entre sí. Avisan de paros, falta de material y niveles de producción. Así mismo, las funciones de comunicación avanzada de la plataforma permiten a los empleados enviar directamente a las máquinas órdenes de los cambios de producción. De esta manera, se asegura un flujo de información constante y disponible, y se garantiza la comunicación efectiva y eficiente de todos los agentes implicados en los diferentes procesos de fabricación. ¡Da el salto a la fábrica inteligente!

Beneficios de una herramienta en la planificación de la producción

La planificación en tiempo real es uno de los atributos de la Industria 4.0 y la automatización y gestión inteligente de la fábrica empieza por una correcta planificación, sobre todo si tenemos en cuenta que los procesos de producción están sujetos a circunstancias cambiantes. Un planificador industrial es un aliado de primer orden que permite a los responsables de planta tomar decisiones de forma ágil e inteligente En este entorno cambiante, la planificación y programación de la producción, en función de prioridades y plazos, es fundamental. Con el software de planificación de la producción Planet Together by aggity es posible: Controlar en tiempo real el estado y los recursos de la planta de fabricación Gestionar con eficacia los plazos de entrega y las urgencias para optimizar los stocks Conocer de manera gráfica e intuitiva la secuencia en el tiempo de las diferentes órdenes de trabajo que se generan en un proceso Facilitar al planificador alarmas, previsiones de consumo de materiales, tiempos de entrega de producto acabado, cuellos de botella Programar la operativa de máquinas y operarios Replanificación en tiempo real en función de los eventos en planta Para conocer en detalle todas las funcionalidades de la solución PlanetTogether by aggity y las ventajas que aporta a la industria, hemos organizado el webinar “Beneficios de una herramienta de Planificación / Secuenciación de la Producción” con Miquel Melero, Industry Solution Leader de aggity, como ponente, al que os invitamos a asistir el próximo jueves 25 de marzo a las 16:30. ¡INSCRÍBETE AQUÍ!

Cómo elegir un buen GMAO

Identificar qué carencias existen en la operativa de una fábrica, tener en cuenta qué tipo de necesidades ha de cubrir y cuáles son los requerimientos de la compañía es fundamental para realizar la elección correcta. Un software GMAO realiza un análisis de la operatividad de la planta de fabricación y permite aplicar acciones correctivas con alta capacidad de reacción GMAO son las siglas de Gestión de Mantenimiento Asistido por Ordenador. Con ellas se hace referencia a un tipo de software que se encarga de sistematizar todas las actividades de mantenimiento de una fábrica. El objetivo es automatizar el mayor número de tareas posibles para aumentar la productividad y ahorrar costes. Se podría decir que es algo así como digitalizar las órdenes de trabajo que tradicionalmente se rellenaban a mano en papel y más tarde utilizando hojas de cálculo. Un software GMAO monitoriza todos estos procesos simplificándolos y ganando en agilidad, al mismo tiempo que facilita el control total de toda la operativa, mejora la comunicación, evita la duplicidad de órdenes y centraliza toda la información. Las principales funciones de una solución GMAO son la gestión de activos, gestión de solicitudes de mantenimiento y reparaciones, control de inventarios, establecimiento y programación de tareas de mantenimiento predictivo, además de proporcionar estadísticas, indicadores de rendimiento e informes, así como realizar notificaciones y alertas, e identificar perfiles de usuarios según sus roles. Otras características avanzadas de este tipo de software son la gestión de la carga de trabajo de los técnicos, integración de diferentes tipos de sistemas de control de la producción o la opción de disponer de un panel de trabajo personalizado. Mantenimiento automatizado En el momento de elegir un software GMAO es fundamental identificar qué carencias existen en la operativa, tener en cuenta qué tipo de necesidades ha de cubrir y cuáles son los requerimientos de la compañía. Plantearse las siguientes cuestiones puede ser de gran utilidad: Cuánto tiempo se tarda desde que se notifica una avería hasta que se procede a su reparación Cómo se programan y se llevan a cabo las tareas de mantenimiento predictivo Qué tipo de reparaciones se realizan y cuáles son las más habituales Frecuencia con la que se producen roturas de stock Quiénes realizan el seguimiento de los procesos de mantenimiento activo y predictivo Cuántas horas extras se realizan a la semana y cuáles son los motivos Una plataforma como Opera MES con aggity, configurable y modular, ofrece datos en tiempo real de todos estos procesos de una forma gráfica y muy visual. Esto incluye actividades directas e indirectas, rendimiento, eficiencia por operador, máquina, línea, centro de coste, centro de trabajo, departamento, etc. Así como la relación entre el tiempo programado y el utilizado, control de calidad, trazabilidad y genealogía de los lotes de materiales, control de parámetros de proceso, mantenimiento de activos y programación de la producción a capacidad finita. Con esta información es posible realizar un análisis de la operatividad de la planta y aplicar acciones correctivas con alta capacidad de reacción. Gracias ello, el sistema permite a los supervisores identificar ineficiencias por medio de paneles de control, alarmas, gráficas interactivas y KPI’s en tiempo real. De este modo, se minimizan las pérdidas, se mejora la productividad y se tiene un control pormenorizado del mantenimiento de la planta. Gestiona el control de la calidad de forma fácil y ágil

Cómo automatizar la gestión de calidad en la industria farmacéutica

La gestión de calidad en el sector farmacéutico ha de ser rigurosa en todo lo que tiene que ver con la supervisión de los pedidos, control de stock, planificación de los procesos y gestión de las compras. Trazabilidad de los productos, control de stock o gestión de proveedores son algunas de las características que ha de cumplir un SGC en la industria farmacéutica El sector farmacéutico es uno de los que ha de prestar especial atención a la calidad y trazabilidad de sus productos. Su gestión ha de ser rigurosa en ambos aspectos, pero también en todo lo que tiene que ver con la supervisión de los pedidos, control de stock, planificación de los procesos y gestión de las compras. Por ello es importante que las empresas de este sector de actividad cuenten con un software de gestión de calidad (SGC) que cumpla la normativa. En el momento de realizar la elección de un SGC hay que tener en cuanta que la implantación de la solución está enfocada no solo a garantizar la eficiencia y eficacia de todos los procesos, también a automatizarlos evitando la gestión manual en la medida de lo posible, reduciendo los errores al mínimo y facilitando las tareas más recurrentes. Estas son las características que se deberían tener en cuenta para su aplicación en la industria farmacéutica: Control de calidad: el sector farmacéutico se rige por unos criterios muy exigentes y, por tanto, la solución para la gestión de sus productos ha de contemplar los requisitos legislativos bajo los que desarrolla la actividad. Trazabilidad de los productos: controlar cada una de las fases por las que pasa un producto y dejar registro de ellas es esencial, sobre todo si se detecta alguna partida defectuosa que precisa su retirada del mercado. Organización de la producción: disponer de información de todo el proceso de producción facilita la toma de decisiones para conseguir resultados más eficaces y una reducción de los costes. Control de stock: la automatización de esta parte de la producción permite disponer de toda la información relativa a fechas de caducidad o localización de lotes. Gestión de proveedores: controlar la adquisición de productos permite planificar compras según las necesidades y gestionar mejor los gastos. Control de la contabilidad: centralizar toda la información y documentación, y facilitar el acceso a ella, no solo facilita la organización de la producción, también permite llevar una supervisión detallada de facturas y presupuestos para realizar una planificación financiera acorde a los gastos e ingresos reales. Flexible y seguro: un software de gestión de calidad ha de ser fácil de usar para que todos los miembros de equipo puedan sacar partido de esta herramienta y garantizar, al mismo tiempo, un uso correcto y adecuado de todos los datos que se manejen. Empresas farmacéuticas españolas como Pharmanoid, Spinreact o Comsan ya aprovechan los beneficios de un SGC como el de Opera MES con aggity. Gracias a esta solución han digitalizado el proceso de fabricación automatizando sus procesos y capacidades de acción productiva. Se trata de un sistema de gestión industrial MES completo, moderno, configurable y modular diseñado para optimizar la gestión y control de las actividades de producción, calidad, materiales y mantenimiento. De esta forma la industria farmacéutica es capaz de responder a los requerimientos que les exigen antes de poner un producto en el mercado. Descubre las ventajas de Opera MES con aggity

Principales KPIs de un planificador industrial

Al combinarse entre sí, los indicadores ofrecen una visión más completa del estado de los distintos procesos que se desarrollan en una organización para determinar y optimizar su eficiencia. Los KPIs financieros, técnicos, organizacionales, de demanda y de stock son algunas tipologías que han de tenerse en cuenta en el ámbito industrial Los KPIs (Key Performance Indicators) son indicadores que se utilizan para medir la productividad de una empresa y su rendimiento. Se trata de valores que, al combinarse entre sí, ofrecen una visión más completa sobre el estado de los distintos procesos que se desarrollan en una organización para determinar y optimizar su eficiencia. Dependiendo del ámbito de actividad, los valores que se tienen en cuenta varían. En el caso de una fábrica las métricas más comunes están recogidas en la norma europea UNE EN 15341: 2020 sobre indicadores clave de rendimiento del mantenimiento. Siempre hay que tener en cuenta que pueden verse sometidos a factores externos (condiciones que no dependen de la gestión de la compañía) e internos (factores relacionados con la compañía, pero ajenos al mantenimiento). Hay numerosos KPIs. Estos son algunos de ellos: Indicadores financieros: aquellos ligados directamente con los costes de mantenimiento, ya sea de la maquinaria, personal interno y externo, preventivo, mecánico, etc. Indicadores técnicos: los relacionados con la disponibilidad de la operativa, incluido el tiempo total de funcionamiento de una máquina, el tiempo de recuperación cuando se produce un fallo (MTTR) o el tiempo promedio entre fallos (MTBF), entre otros. Indicadores organizacionales: los que tienen que ver con las horas trabajadas en producción acotadas a un periodo y actividad determinados o el nivel de utilización de las instalaciones. Indicadores de demanda: aquellos que recogen los plazos cumplidos/incumplidos, errores de previsión, los costes medios de gestión de pedidos o lotes rechazados. Indicadores de stock: directamente relacionados con la disponibilidad de materiales, roturas de stock y sus costes. Para llevar un perfecto control de todas estas métricas, el panel de KPI es una herramienta de programación importante en la solución PlanetTogether by aggity, pero también actúa como un conjunto analítico para equilibrar múltiples objetivos desde muchas perspectivas diferentes. Por cada acción y elección de programación realizada dentro de esta aplicación, hay varios factores que se ven afectados. Por ejemplo, la disminución del número de trabajos retrasados puede suponer un gran cambio en términos de entrega de pedidos y satisfacción del cliente, pero puede no resultar económicamente viable a largo plazo. Por otro lado, la reducción de costes es rentable, pero también puede tener como contrapartida la insatisfacción de los clientes con entregas tardías. Gracias al panel de KPI se pueden visualizar todas estas variables y conocer cómo un cambio afecta al resto de criterios. PlanetTogether by aggity es capaz de proporcionar toda la información necesaria para guiar y controlar el plan de producción, llevar a cabo análisis “What-if” y aumentar el nivel de saturación de los recursos. Permite la planificación y programación a capacidad finita de las actividades de producción, teniendo en cuenta la disponibilidad de los recursos y de los materiales. Además, los escenarios hipotéticos se pueden utilizar para ejecutar simulaciones, determinar el efecto de los cambios en los KPI facilitando la toma de decisiones y obtener, así, los mejores resultados posibles. Controla tus KPIs con el planificador Industrial PlanetTogether by aggity

Manufacturing Data Labs: Cómo ganar eficiencia a partir de los datos

Manufacturing Data Lab permite a las empresas industriales de manufactura discreta o proceso conocer cómo las tecnologías de analítica avanzada (Machine Learning, Inteligencia Artificial, Natural Language Processing), se están utilizando en organizaciones de su sector, así como analizar qué beneficios se pueden extraer de su implantación . Manufacturing Data Lab son sesiones de trabajo o workshop basados en la metodología Design Thinking Los procesos industriales generan una gran cantidad de datos que la mayoría de las empresas no están utilizando. De estos datos, se puede extraer información y convertirla en inteligencia. El ser humano es incapaz de visualizar o procesar todos estos datos, mientras que las nuevas tecnologías, permiten identificar correlaciones, patrones o relaciones causa-efecto, con el fin de poder llegar a predecir los valores futuros de centenares de variables que están afectando a la fabricación. En un futuro muy próximo, todas las empresas utilizarán los datos para ser más eficientes o para ayudar en la toma de decisiones. Plataformas y tecnología ya son maduras y los costes de almacenamiento y procesamiento se han reducido muchísimo con el cloud. Los datos se producen de forma espontánea en los procesos productivos, solo es necesario registrarlos y analizarlos en conjunto con todos los orígenes de datos que tiene la compañía (Historizador, MES, SCADA, ERP, LIMS, etc.), para que nos den información y nos ayuden a ser más eficientes. Objetivos de Manufacturig Data Labs Las sesiones de Manufacturing Data Labs están dirigidas a directivos, mandos intermedios y /o personal técnico. Uno de sus objetivos principales es dar a conocer las posibilidades que ofrece hoy en día la analítica avanzada a las empresas industriales, explicando qué son estas tecnologías, casos de uso y experiencias que se están llevando a cabo en empresas de su sector. El uso de la analítica avanzada en la industria es totalmente transversal a todas las áreas de la compañía (Producción, Calidad, I+D, Mejora Continua o de Procesos, Mantenimiento, Compras, Logística), por lo que permite que se pueda aplicar tanto en un área específica como en varias al mismo tiempo. Otro de los objetivos importantes de los Data Labs es identificar casos de uso específicos o puntos donde se podría mejorar mediante la aplicación de estas tecnologías, incluyendo que impacto tendría dicha mejora. En estas sesiones de trabajo, es imprescindible que por parte de la consultora que los imparte, participe personal con conocimientos y experiencia tanto del mundo industrial, como de análisis de datos. Por último, se elabora un plan de ruta o de adopción incluyendo la analítica avanzada dentro de los procesos de la empresa, junto con los siguientes pasos, posibles plataformas, casos de uso con más ROI para la compañía y formación para el personal clave. Hoy en día, existen diferentes plataformas que ayudan a utilizar la analítica avanzada en la industria, y cada una se puede adaptar a las necesidades concretas de cada empresa. Resultados del Data Labs: Listado de Proyectos posibles / Casos de Uso priorizados por su ROI Determinar si se aborda un proyecto a modo de Prueba de Concepto (PoC). Determinar qué plataforma utilizar (Cloud Open, Empresarial, IoT) Identificar si se disponen de los datos necesarios o si es conveniente esperar a disponer de un histórico de datos para poder afrontar la necesidad detectada. La tecnología, la metodología y los conocimientos ya están disponibles, solo falta conocerlos e implantarlos para sacar su máximo provecho en la industria. ¡Reserva ahora tu sesión!

Beneficios de un sistema MES en fábricas de electrodomésticos

Las plantas de producción inteligente consiguen mejorar la capacidad de reacción de la fábrica, aumentar la eficiencia en los procesos de fabricación y minimizar las pérdidas. Aquellas fábricas que habían iniciado su digitalización han sido capaces de ejercer un mayor control sobre su actividad durante los últimos meses La pandemia de coronavirus ha afectado a todos los sectores de actividad. Muchos bienes de primera necesidad escasearon en el mercado durante los primeros meses de la pandemia por problemas de abastecimiento, pero también porque las fábricas tuvieron que interrumpir su actividad para preservar la salud de sus trabajadores. Desde marzo no es extraño que existan listas de espera para comprar lavadoras, lavavajillas, microondas o cualquier otro tipo de electrodoméstico o aparato electrónico. Ante la circunstancia de emergencia sanitaria que obliga a la población a pasar más tiempo en casa se hace un uso más intensivo de los aparatos que se tienen en el hogar. Esto provoca, por un lado, la aceleración de su deterioro; pero también se demandan equipos con mejores prestaciones para satisfacer nuevas necesidades: se almacenan más alimentos, se cocina más y se quiere vivir en un entorno más limpio. Aunque de enero a mayo los fabricantes de electrodomésticos experimentaron una disminución en sus ventas, que achacan al confinamiento estricto, en el segundo semestre del año parecen haber remontado. Afrontar estos cambios del mercado no es un ejercicio fácil, pero aquellas plantas de producción que habían iniciado su digitalización a través de sistemas MES (Manufacturing Execution System) han sido capaces de ejercer un mayor control sobre su actividad durante estos meses. Digitalización de la fábrica Los sistemas MES son soluciones desarrolladas para el ámbito industrial que, mediante la sensorización de las máquinas y tarjetas PLC, se encargan de la recopilación de datos de todo el ciclo de producción para mejorar la eficacia y eficiencia de la planta. De esta forma, se dispone de toda la información necesaria para llevar a cabo un control en tiempo real de los procesos de producción y logística. Con la implantación de una plataforma como Opera MES con aggity la fábrica no solo mejora la calidad de la actividad, también del producto o servicio final que llega al cliente, así como de la trazabilidad de los materiales. Además, al tratarse de datos compartidos por varios departamentos es posible generar órdenes automáticas de fabricación, obtener información relativa a las cantidades producidas, así como de paros o rechazos. Gracias a la obtención y análisis de todos estos datos es posible aplicar medidas correctivas ante situaciones imprevistas sin que, en la mayoría de los casos, sea necesario interrumpir la actividad. Con un sistema MES para una producción inteligente, se consigue mejorar la capacidad de reacción de la planta, aumentar la eficiencia en los procesos y minimizar las pérdidas. Tres beneficios que impactan de manera positiva en la rentabilidad de la empresa fabricante. Hacer accesible la información sobre toda la actividad de la fábrica, de una forma ordenada e inteligente, se traduce directamente en la reducción de los tiempos y los costes y, lo que es aún más importante, posibilita el diseño de estrategias a futuro y aumenta la capacidad de reacción ante posibles imprevistos. Una ventaja esta última que se ha convertido en esencial en estos meses y que aumenta la competitividad de cualquier empresa ante un mercado tan cambiante como el actual. Descubre Opera MES con aggity

Analítica avanzada para la industria del embalaje

El uso de tecnologías inteligentes ayuda a mejorar la eficiencia, sostenibilidad y flexibilidad de todas las operaciones que se llevan a cabo en una planta de producción. En la industria del embalaje la analítica avanzada aporta beneficios que no solo repercuten en la compañía, también en la relación con el cliente Uno de los últimos eslabones de la cadena de suministro es el embalaje de los productos. En esta industria la analítica avanzada aporta beneficios que no solo repercuten en la compañía, también en la relación con el cliente. El empaquetado no es un mero elemento funcional, además de proteger el producto y facilitar su transporte y gestión, también ayuda a transmitir los valores de la empresa. La industria 4.0, con la implantación de herramientas digitales en los procesos de negocio, es capaz de impactar positivamente en toda la cadena de valor, independientemente del sector de actividad. Lo relevante es que el uso de tecnologías inteligentes, como son la robótica, la inteligencia artificial, el big data o el Internet de las Cosas (IoT), ayudan a mejorar la eficiencia, sostenibilidad y flexibilidad de todas las operaciones que se llevan a cabo en una planta de producción. En el caso de los fabricantes de la industria del embalaje, las organizaciones han de prestar especial atención al control de calidad. Un proceso complejo en el que plataformas como Smart Factory by aggity facilitan la automatización de todo el proceso, gracias a la sensorización de las máquinas y al empleo de tecnologías de big data e inteligencia artificial. Beneficios en toda la cadena de valor Compañías como la polaca Masterpress y la italiana Campana Imballaggi ya utilizan la solución Opera MES con aggity para la monitorización de sus procesos en tiempo real y la informatización de los muestreos de calidad y planificación. Ambas empresas, especializadas en la industria del embalaje, recopilan los datos que generan sus activos para su posterior análisis. Con esta información obtienen una visión global con la que es posible no solo mejorar el rendimiento de las máquinas, corregir los errores y aumentar la calidad del producto final, también para actuar sobre otros aspectos de la producción. A partir de la analítica de datos es posible: Predecir fallos antes de que se produzcan, establecer alertas e intervenir para realizar mantenimientos preventivos Entender el funcionamiento de los procesos de la fábrica y evaluar su eficiencia Actuar en tiempo real ante posibles imprevistos que afecten a la cadena de producción y modificar el ritmo de fabricación Controlar el suministro de materiales y gestionar el inventario de manera precisa evitando, así, excesos o escasez de stock Ajustar la producción a los plazos de entrega Identificar los costos en cada uno de los ciclos de producción y actuar en aquellos que requieran ajustes La toma de decisiones a partir de la analítica de datos propicia que la estrategia de la empresa se apoye en criterios objetivos, y no en conjeturas y estimaciones. De esta forma no solo se obtienen mejores resultados en la ejecución de los procesos, también en la rentabilidad de estos. El resultado es una empresa que gana en competitividad en la industria del empaquetado. ¡Mejora ya la eficiencia en tu planta de producción!

Cómo la inteligencia artificial mejora la producción industrial

Optimización de los procesos de producción, control de calidad, mantenimiento predictivo y planificación de la demanda son cuatro ejemplos de cómo la IA puede mejorar la producción de una fábrica. El resultado es una reducción del 30% de los costes operativos, un incremento de su eficiencia de hasta un 20% y una mejor gestión de los inventarios La inteligencia artificial es una de las tecnologías que se está implementando en las ‘smart factories’ para mejorar sus procesos a través de plataformas como IA & Analytics Factory by aggity. Gracias a su empleo las plantas de producción son capaces de dar un salto en la competitividad de la fábrica, permitiendo usar grandes volúmenes de información de forma contextualizada y holística, identificando la raíz de los problemas y, además, prediciendo su comportamiento futuro para poder reaccionar a tiempo ante posibles imprevistos. Su aplicación tiene un impacto positivo en diferentes ámbitos del funcionamiento de una fábrica, pudiendo mejorar hasta en un 20% su eficiencia, un 30% la gestión de los inventarios y reduciendo en un 30% los costes operativos. Entre los ejemplos de uso de la inteligencia artificial para la mejora de la producción industrial destacan, sobre todo, estos cuatro: 1. Optimización de los procesos de producción La optimización de los procesos de producción es una de las tareas más complicadas en cualquier fábrica. Se requiere, primero, identificar las causas del bajo rendimiento y, segundo, proponer opciones de mejora o anticipar posibles problemas. Gracias al empleo de modelos de machine learning (aprendizaje automático) es factible optimizar la producción a través del análisis de todas las variables y parámetros que pueden afectar al proceso. 2. Control de calidad Asegurarse de que el producto que sale de la fábrica se entrega en las mejores condiciones posibles al mercado y adaptado a sus estándares es fundamental para cumplir con objetivos y lograr la satisfacción del cliente. A través del análisis de los procesos de producción se facilita la identificación de posibles defectos, su corrección a tiempo y, sobre todo, su predicción para así evitarlos. De esta forma es posible alcanzar niveles de máxima calidad. 3. Mantenimiento predictivo El buen funcionamiento de las máquinas determina los tiempos en las cadenas de producción. Cuando se produce un fallo la reparación puede conllevar no solo un aumento de los gastos, también una pérdida de ingresos. La inteligencia artificial permite estimar la probabilidad de fallo de un dispositivo en función de sus señales y anticipar posibles problemas que se pueden gestionar por adelantado. 4. Planificación y previsión de la demanda Uno de los retos a los que se enfrenta cualquier fabricante es poder calcular cuál será la demanda de sus productos para poner en el mercado un stock lo más ajustado posible. De esta forma se amolda todo el proceso productivo y se realiza una gestión adecuada de los materiales y la logística. Para efectuar esta estimación se puede recurrir a las series temporales, es decir, el comportamiento del mercado en el pasado; o recurrir a técnicas más complejas como redes neurales, que hacen uso de algoritmos de inteligencia artificial para analizar diferentes variables y realizar esas predicciones. ¡Aumenta la competitividad! Convierte tu fábrica en una Smart Factory